水环式真空泵故障分析

针对2BE1-403-0E 型水环式真空泵运行现状,系统分析了水环式真空泵常发故障的原因,并提供了水环式真空泵轴承故障分析的经验,供大家参考。

1、引言

2BE1-403 - 0E 型水环式真空泵主要作用是抽去水平带式过滤机内气体,为过滤机提供真空环境。真空泵如果不能正常运转,相对应的过滤机也就无法工作。该真空泵在运行过程中,经常出现筒体与侧板腐蚀泄漏、真空度过低、流量不足等问题,造成设备运行技术指标不合格,无法满足工艺要求,导致频繁停机检修,这直接影响到整个装置的正常生产。为此,针对此现状,为解决该装置瓶颈,将2BE1-403-0E型水环式真空泵改造作为技术攻关改造项目。

2、设备参数与工作原理

2.1、真空泵的性能参数

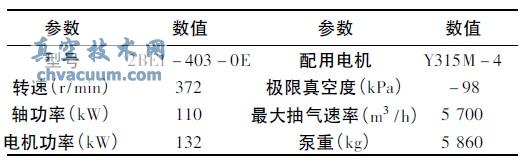

真空泵的性能参数表如表1 所列。输送介质为水平带式过滤机内气体。工作液为管网化学循环水。

表1 真空泵的性能参数表

2.2、2BE1-403-0E 型水环式真空泵工作原理

水环式真空泵主要由两侧的端盖、与端盖紧挨着的侧板、中间的筒体、中间的叶轮共同组成,见图1。

图1 水环式真空泵结构图

2.3、2BE1-403-0E 型水环式真空泵工作原理

首先在水环式真空泵圆柱形泵缸内注入约1 /3量的工作液,叶轮偏心地装在泵缸内,当叶轮按图中顺时针方向旋转时,水被叶轮抛向四周,形成了一个决定于泵腔形状的近似于等厚度的封闭水环。由于离心力的作用,此时叶轮轮毂与水环之间形成一个月牙形空间,而这一空间又被叶轮分成和叶片数目相等的若干个小腔。如果以叶轮的6 点钟方向为基准点,那么叶轮在之前的前180°时封闭小腔的容积由小变大,形成负压。此时气体由吸气口被吸入,当吸气终了时小腔则与吸气口隔绝。当叶轮继续旋转,经过6点钟基准方向,小腔开始由大变小,使气体被压缩; 当小腔与排气口相通时,气与水便由排气孔经接头沿排气管进入气水分离器中,自动分离后气体再由放气管放出,而工作液流回腔内重复使用,如图2 所示。

图2 水环式真空泵工作原理图

3、真空泵的现状调查

根据设备拆开检查分析,将故障类型大致分为以下几类。

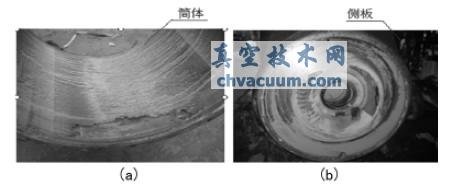

(1) 侧板和筒体腐蚀变形严重如图3、4 所示,有时甚至穿孔泄漏。

图3 侧板、筒体腐蚀情况

图4 筒体腐蚀补疤情况

(2) 水环式真空泵真空度过低,不能满足过滤机的生产工艺要求。

(3) 水环式真空泵在这几年流量严重不足,导致其他装置不能满负荷运转,最终影响催化剂产量。

(4) 在设备长周期运转中,经常出现真空泵两端轴承磨损或转子轴头磨损,使得轴承跑套,设备振动,响声大,严重时无法正常运行。

4、设备故障原因分析

4.1、筒体和侧板腐蚀变形分析

2BE1-403-0E 型真空泵为水环气体泵,其筒体及侧板都是由碳钢钢板卷制焊接而成。碳钢在纯净的水中,腐蚀速度较小,但只要水中含有少量的酸性离子,材料的腐蚀速度就会明显加快。催化剂装置的水平带式滤机,在生产过程中过滤的NY 分子筛滤饼中的某些物质会分解散发出三氧化硫,氯化氢气体。这些酸性气体随其他气体一起被水环真空泵吸入泵腔。真空泵中加入的工作液为管网化学水,其中含有硫酸离子。含有硫酸离子的工作液与工作介质中的三氧化硫,氯化氢发生化学反应,生成稀硫酸和盐酸,直接腐蚀筒体和侧板。腐蚀配件反应机理如下。

Fe + 2HCl = FeCl2 + H2

Fe + H20 + SO3 = FeSO4 + H2( 铁)

另一方面,真空泵吸入的工作介质中混有固体颗粒状催化剂半成品。这些白色固体颗粒物和腔内化学反应生成的酸性液体混合,成为强酸性稀泥浆。这种稀泥浆在叶轮的带动下高速旋转,将结构疏松的FeCl2,FeSO4迅速磨损掉。这种磨损对未被腐蚀的碳钢材料磨损破坏也非常严重。酸性腐蚀和固体颗粒物磨损共同作用,使筒体和侧板不断的非均匀减薄,直至穿孔泄露。

2BE1-403-0E 型水环式真空泵的设计极限真空度达到了98 kPa,而改造之前普遍偏低。

4.2、真空泵真空度过低分析

在70 KPa 上下浮动。排除设备老化的因素,主要是由于酸腐蚀及固体颗粒物磨损,增大了叶轮边缘与筒体和侧板之间的距离,破坏了压缩流道的几何形状,引起湍流和回流。真空泵流道的几何形状是经过模拟计算并反复试验确定的,一旦流道破坏就会使真空泵的效率急剧下降,直接导致真空泵真空度不达标。

4.3、水环式真空泵流量严重不足分析

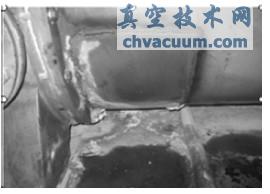

由于真空泵壳体长时间结垢,形成很厚污垢,将泵壳空间堵塞,如图5 所示。在污垢中,酸腐蚀及固体颗粒物磨损,破坏了泵压缩流道的几何形状,引起湍流和回流。电机轴端输入的能量有相当大的一部分以泵腔内液体激烈碰撞的形式转化为输送介质的内能,而不是动能。另外,由于酸性泥浆的腐蚀,泵的流道内凹凸不平,固体颗粒物大量附着在内壁上,减小了流通截面。最终导致水环式真空泵流量严重不足,耽误生产。

图5 壳体积料

4.4、水环式真空泵轴承频繁更换,运行噪声大

真空泵筒体与侧板内壁腐蚀磨损严重,非常粗糙。这增大了叶轮边缘与筒体和侧板之间的距离,破坏了原本稳定的层流液环。白色酸性稀泥浆裹挟着介质气体以湍流的形式在筒体内激烈碰撞,引起真空泵剧烈振动,损坏轴承并产生噪音。

5、分析轴承故障举例

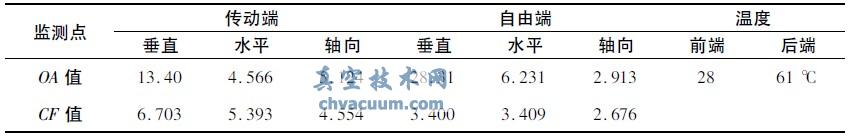

2011 年3 月9 日,监测人员在监测过程中发现该泵后端轴承箱发出“轰隆隆”间断异常响声,温度较高为61 ℃。通过仪器轴承振动仪监测数据,如表2 所列。

故障原因分析,观察振动值和CF 值: OA 值前后端垂直方向峰值高达28. 31 mm/s,前端轴承有磨损。

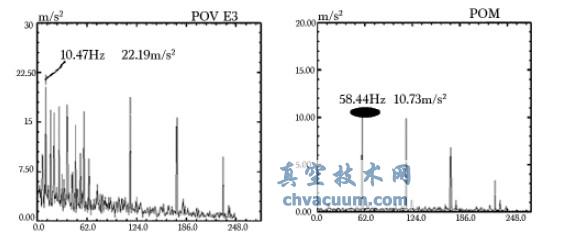

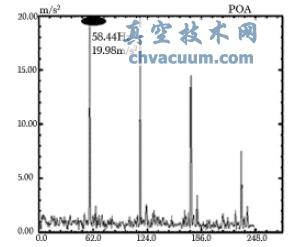

观察分析真空泵自由端的垂直、水平、轴向三个方向频谱图,如图6 ~ 8 所示。

表2 二套分子筛装置真空泵监测数据

图6 真空泵自由端垂直方向频谱图 图7 真空泵自由端水平方向

图8 真空泵自由端的轴向方向

图6 频谱图反映在低频处频带,峰值都很高,达到22. 19 mm/s,说明真空泵自由端轴承振动严重。图7、8 频谱图可看出两图形基本相同,都有明显轴承倍频,边带现象。说明真空泵自由端存在轴承故障。同时,凭借经验结合表2 振动OA 值,观察数据分析,初步认为轴承磨损,转子存在不平衡现象。及时向车间施工反映该设备状况,建议检修处理故障。

在2011 年3 月10 日打开设备拆检配件,发现轴承跑外套,轴承盒磨损0. 55 mm,轴磨损0. 90 mm,形成沟槽,如图9 所示。

图9 真空泵自由端的轴头

处理过程: 对真空泵转子自由端的轴头进行了堆焊加工处理,并更换32230 二套轴承和6230 一套轴承。检修后试车,设备运行正常。

6、结论

2BE1-403-0E 型水环式真空泵在长期使用中,经常发生的这种类型的故障,经过不断的分析,对故障进行针对性处理后,可继续延长设备的运行周期,大大降低了检维修成本费用。