液环真空泵内气液两相流动的数值分析(2)

2.3、计算区域、滑移网格的生成及边界条件处理

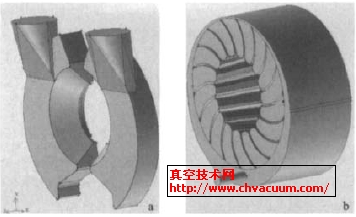

应用Pro/E对选取的液环泵各部件进行了三维建模,如图2。在此基础上得到液环泵流动域的三维实体造型,如图3。考虑到液环泵轴向两侧流动的独立性、对称性及现有计算机硬件条件的限制,本文仅研究液环泵其中一侧的流动。

图2 液环泵三维装配图

图3 液环泵流动域的三维实体造型

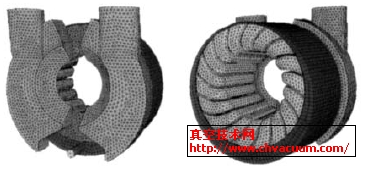

将Pro/E制作的液环泵流动域三维实体导入流动软件FLUENT的前处理程序GAMBIT,进行结构/非结构网格单元划分,共计468659 个网格单元和129568 节点(见图4)。一般CFD软件采用转子冻结法(Frozen Rotor Approach)、混合面(Mixing Plane)、滑移网格(Sliding Mesh)、动网格(Dynamic Mesh)等数值方法计算旋转机械的流动传热问题,但只有滑移网格和动网格才能真正模拟旋转状况下的非稳态流场。与需要对网格进行反复重构的动网格相比,滑移网格不需重构、具有较好的计算稳定性和较快的速度,因此本文采用滑移网格方法。设置液环泵的进、出气段与叶轮之间的交界面为一个滑移界面,叶轮出口与泵体间的交界面为另一个滑移界面。将叶轮区域设在FLUENT 提供的移动网格(Moving Mesh)坐标系,其余区域设在固定坐标系。边界条件采取如下设置:①进气条件按吸入压力设置,进液条件按质量流量设置;②出口条件按出口压力设置;③壁面条件采用无滑移固壁条件,并使用标准壁面函数法确定固壁附近流动。计算的时间步长根据液环泵的转速值和叶片数确定,该叶轮转动一周需要约0.1s,每个叶片转过的时间需要约0.005s,因此计算的时间步长不能超过0.005s。计算方法为非定常三维有限体积SIMPLE的隐式算法。两相流动、湍动能及湍流耗散率的离散格式均取二阶迎风格式。

图4 液环泵流动域的计算网格划分

3、计算结果及其分析

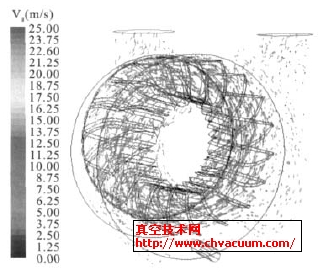

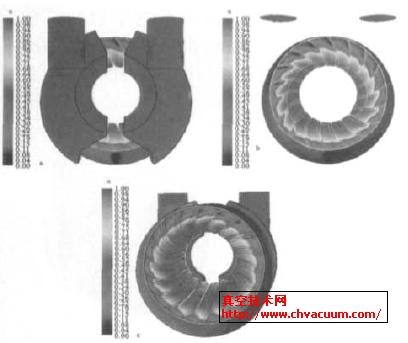

在经历了一段叶轮启动时间后,进气量计算值随时间作有规则的谐波变化,即流动进入了相对稳定阶段。图5给出相对稳定阶段后的某时刻(t=5.0s)液环泵内气相流速矢量图,叶轮绝对流速大小在25m/s以内,最大值出现在叶轮出口附近,这是因为叶轮旋转速度在此位置达到最大值。流体进入泵体后,因动能逐渐转变为位能使流速降低,绝对流速大小在10m/s以内。图6给出时刻(t=5.0s)液环泵内气液两相分布图,红色表示气相(α=1),蓝色表示液相(α=0),其它颜色表示不同气液比的混合相。由图6可以看出,由于离心力的作用,重相液体被甩向泵体四周,轻相气体则集中在叶轮轮毂附近;叶轮内形成一个有相当厚度的气液分界面,其形状大小与传统理论分析的结果相似,但由于叶轮叶片的分隔作用,气液分界面的形状并不像理论结果那样的光滑规则。

图5 液环泵内气相流速矢量图(t=5.0s)

(a)面向进出气段(b)面向进出气段(除去进出气段)(c)面向分隔板

图6 液环泵内气液两相分布图(t=5.0s)

(a)面向进出气段(b)面向进出气段(除去进出气段)(c)面向分隔板

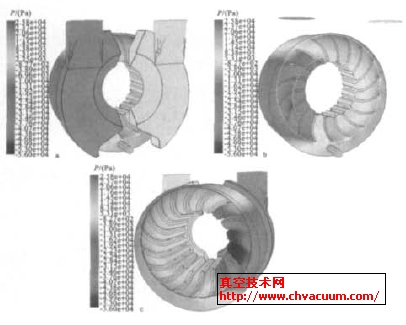

图7 液环泵内流场静压分布(t=5.0s)

图7 给出了时刻(t=5.0s)液环泵内的静压分布图。从图7可见,整个液环泵的低压区出现在叶轮的吸气区一侧,高压区则出现在叶轮的排气区一侧,该结果与传统理论结果相似。叶轮的最小静压表征了该转速下液环泵抽吸真空的能力,最小静压越小,液环泵抽吸真空的能力越强。而叶轮的最大静压则表征了液环泵的压缩能力,最大静压越大,液环泵压缩能力越强。因此,从优化设计的角度考虑,应设法增加叶轮吸气区的真空度及排气区的静压值,同时减少叶轮排气区到泵出气段的能量损耗。

4、结论

本文运用多相流欧拉分析方法结合滑移网格技术,模拟分析计算一单级单作用、径向吸气的液环真空泵非稳态气液两相流问题。计算结果表明:离心力的作用使叶轮内形成一个有相当厚度的气液分界面;整个液环泵的低压区出现在叶轮的吸气区一侧,高压区则出现在叶轮的排气区一侧,其结果与传统理论结果相似。综上所述,本文所采用的分析方法和手段,可以较好的模拟计算液环真空泵非稳态气液两相流动问题,对实现产品的优化设计,具有重要的工程指导作用。