液环真空泵转子力学性能的数值分析

液环真空泵是广泛应用于石油、化工、冶金、矿山、电力、轻工等行业的基础设备。其转子(叶轮和泵轴)是泵传递扭矩的关键零件之一,它的失效将直接导致整个机组停止工作。因此,对转子强度的计算和校核是进行液环泵设计的重要一环。传统的计算和校核方法计算繁琐,可靠性差;本文采用ANSYS 软件给出一种新的计算转子强度的方法,它可以准确地获得应力和变形的大小及位置,从而进行精确的力学性能校核。计算结果表明:本文所采用的分析方法可以较好的计算和分析液环泵转子的力学性能,为实现产品的优化设计提供了可靠的理论依据。

液环真空泵是一种以旋转液体作为活塞,抽吸及压缩气体的回转容积泵,具有转子与泵体无接触、等温压缩等特点,特别适用抽吸和压缩易燃易爆、含粉尘、水蒸汽的气体,在石化、冶金、电力、轻工、食品等行业有着广泛且不可代替的应用。液环真空泵的转子(由叶轮和泵轴热入组成)是泵传递扭矩的关键零件之一,其性能直接关系到泵是否能正常工作。传统的设计和分析方法一般都是首先通过转子传递的最大扭矩,计算出转子的最小直径;然后计算作用在转子上的载荷,转子不同断面上的扭矩、轴向力和弯矩,利用解析法或图解法确定转子不同位置的支反力,最后利用传统的计算公式进行强度校核,确定安全系数。如果安全系数小于许用安全系数,还要进行疲劳强度计算。此过程计算繁杂,计算量大,反复性强,而且可靠性差,很可能因为计算误差,造成转子强度不够而引发轴裂、轴断事故。因此,研究一种新的准确、快捷的强度分析方法迫在眉睫。本文采用ANSYS 软件计算出转子的位移、应力和应变,从而分析和校核液环泵转子的力学性能。

1、液环真空泵转子的结构尺寸和有限元模型

本文研究的是佛山水泵厂生产的一种常规单级、单作用,径向吸、排气类液环泵。转子的结构尺寸如表1。

表1 液环泵转子结构尺寸

考虑到静力结构分析的目的和现有计算机硬件条件的限制,我们对转子模型进行合理的简化后,先对某一个叶片进行建模和分析,然后扩展到整个转子。如图1。

图1 液环泵转子模型

2、网格划分和边界条件设置

正确地选择单元体和划分网格是力学性能模拟分析的一个重要环节。根据大量的尝试和比较,本文采用20 节点的三维单元体进行网格划分。叶片的网格尺寸为20,轴的网格尺寸为30;单个叶片划分完成后总节点数为13031 个,单元数为6884 个。如图2。

图2 液环泵转子网格划分

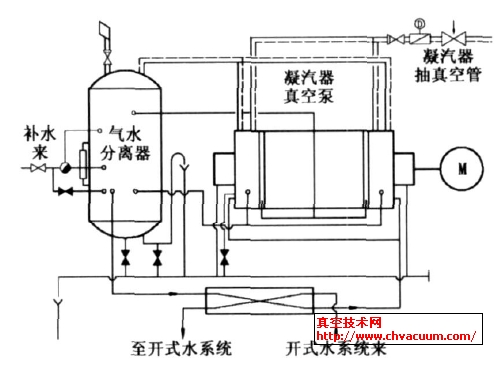

在整机中,液环泵转子的长轴一端接电机,短轴一端接机械密封;长轴由一个圆柱滚子轴承承担径向载荷,短轴由两个圆锥滚子轴承组合承担径向和轴向载荷。该泵的使用手册规定:在实际使用中,转速应在之间为宜,因此,本文分别选择和进行分析和校核。

参考文献[1] 可知:液环泵内的流动过程复杂,因此液环泵转子的受力情况也复杂。液环泵叶轮在旋转一周中,各处受力情况完全不同,是一个呈周期变化的有规律的变力作用在每一个叶片上;并且由于液体对叶片的阻力,同一叶片的不同位置受力情况也不相同。但国内外资料均未对此进行严密的分析,只是定性的说明这部分阻力小忽略不计,从未定量分析,本文在此亦忽略[2~5] 。由参考文献[1]可知:叶片所受的最大压差在吸气区进入压缩区,或压缩区进入排气区时的两个过渡区域,当转速为时,最大压差为;转速为时,最大压差为,见表2。转子边界条件设置见图3。

图3 转子边界条件设置

转子材料为QT450- 10,为铁素体型球墨铸铁,它的特点是韧性和塑性较高且有一定的抗温度急变性和耐蚀性[6~7] 。其材料属性和压力加载见表2。

表2 转子材料属性和压力加载

3、计算结果及其分析

条件屈服强度σ、抗拉强度σb 和变形δ 率是测定材料强度的三个常用性能指标。QT450- 10没有明显的屈服点,通常把其残余塑性变形为0.2%时的应力值称为条件屈服强度, 用表示σ0.2;其断裂前所达到的最大应力值,称强度极限,用表示σb;本文的变形率是最大变形量与叶轮半径的百分比[8~11] 。