滤油机涡旋真空泵泄漏损耗及密封研究

在真空滤油机研发过程中,对其真空获得设备前置涡旋真空泵的研究是一个重要的方面。涡旋真空泵在运行过程中,动、静涡旋盘之间间隙的存在导致了气体泄漏损耗,该因素会影响涡旋真空泵的极限真空度及其工作性能。分析了涡旋真空泵的径向泄漏及切向泄漏,计算了泄漏消耗的功率,说明了密封条原理和特点,提出了径向间隙和轴向间隙的密封措施,对提高涡旋真空泵抽速、改善其机构性能方面具有重要理论意义和工程实用价值,涡旋真空泵将在油处理行业得到进一步推广应用。

真空度是影响真空滤油机工作效率的一个重要技术指标,在滤油机运行过程中,需要先用前级泵对其真空分离室进行粗抽,为滤油机主泵完成剩余抽气任务创造预备真空条件。与其他机械泵相比,涡旋真空泵具有体积小、质量轻、结构简单、极限真空度高等特点。将涡旋真空泵应用到滤油机中,能有效改善滤油机工作性能。涡旋真空泵的研制始于20 世纪80 年代末,1987 年,三菱电机公司首次成功开发涡旋真空泵,涡旋真空泵的涡旋盘是一个一端与平面相接的一个或几个渐开线螺旋形成的一个涡旋型盘状结构体。一个静涡旋盘与一个动涡旋盘相互交叉组装在一起, 两者之间由防自转机构保证180°相位差,且静盘型线终止角比动盘型线多出180°。这样组成的一对涡旋盘副构成了涡旋真空泵的基本抽气结构。

静涡盘与动涡盘彼此之间在几条直线上接触形成封闭的月牙型腔,动涡盘在曲轴的驱动下绕静涡盘的涡旋体中心公转平动,使静涡盘与动涡盘的接触点沿涡旋曲面移动实现吸气、压缩与排气循环。由于其他机械式真空泵单级泵的极限真空度较低,因此常采用多级串联的方式,以达到较高的真空度,而涡旋真空泵不需采用多级串联的形式就能满足油处理时的高真空度需求,因此涡旋真空泵能在油处理行业得到推广。

1、涡旋真空泵泄漏损耗研究

泄漏问题是阻碍涡旋机械发展的障碍之一,涡旋机械主要有内、外泄漏两种形式。外泄漏包括静盘与支架体的结合面泄漏、曲轴和压盖的间隙泄漏, 主要影响抽排气量,降低容积效率及整机效率;内泄漏包括动、静盘结合面的端面泄漏、以及通过轴向间隙的径向泄漏和径向间隙的切向泄漏。内泄漏虽不影响排气量,但泄漏的气体被重复处理,增加了排气温度,额外消耗了功率。采用间隙密封的涡旋机械,在提高可靠性的同时也产生了泄漏难以控制的问题。因此,减小泄漏对提高涡旋机械工作效率至关重要。本文着重分析通过轴向间隙的径向泄漏和通过径向间隙的切向泄漏。

1.1、轴向间隙的径向泄漏

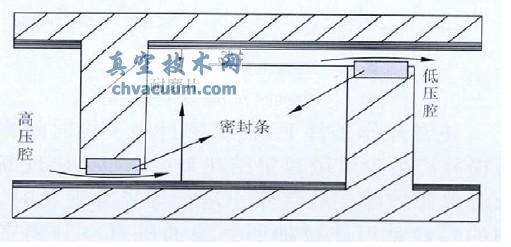

如图1 所示,径向泄漏是由动盘齿顶端与静盘盘底以及静盘齿顶端与动盘盘底之间的轴向间隙在压差作用下引起的工质泄漏。引起轴向间隙的因素包括:涡旋齿高度的加工误差,动静盘的安装精度,涡旋齿的磨损变形等。在动盘背面引入压缩气体来平衡轴向力的结构中,气体力的变化也会导致轴向间隙的变化,再加上倾覆力矩和升、降速对涡盘的作用,使得轴向间隙呈现不均匀性。轴向间隙的泄漏线长度比径向间隙泄漏线长度大得多,防止通过轴向间隙的径向泄漏可以提高整机性能。

图1 轴向间隙的径向泄漏

3、结论

(1)真空度是确保滤油机真空系统正常运转的关键指标,真空度不足会大大降低滤油机工作效率。在前人努力的基础上,研究出了许多提高真空滤油机工作效率的措施,但大多缺乏相关标准,需通过大量的对比实验对不同种类的油品进行定性和定量分析,耗费大量人力、物力和财力,需要研究者们共同推进。

(2)涡旋盘顶端的轴向密封对泵的极限真空度影响很大,涡旋盘本身即气腔之间的间隙与密封对于泵的性能影响也很重要。由于涡旋型线本身的特点,涡旋泵不易做成较大抽速的泵。研究优化真空泵涡盘几何参数,减少涡盘产生的摩擦损耗和泄漏损耗,以及对涡盘型线进行优化设计来提高涡旋真空泵抽速和极限真空度,有利于其在油处理行业的推广应用。