基于控制律重组的双级滑阀真空泵故障诊断算法研究

为提高双级滑阀真空泵工作可靠性,针对双级滑阀式机械真空泵在实际生产过程中可能出现的故障现象,引入控制律重组和PARD-BP神经网络故障诊断算法,以2H-150型双级滑阀真空泵振动故障样本采集数据作为输入,以故障模式矩阵作为目标输出,对PARD-BP算法所得数据进行训练优化;再提出动态数据信息提取概念,进行其动态信息收集提取,采用目前广泛应用的Poly-Max模态参数识别方法进行结果验证,结果表明真空泵X、Y 和Z 方向上最大的峰值分别下降了31.93%,21.54%和19.37%,证实滑阀真空泵的故障诊断方法具有可靠性。

双级滑阀式机械真空泵可排除一般性气体或含有少量可凝性蒸汽的气体,适用于真空冶炼、真空干燥、真空浸渍、真空镀膜等其他真空作业上,已成为最广泛应用的真空获得设备之一。随着真空相关设备的需求日益增加,滑阀真空泵正向大型化、成套化、高真空等方向发展。滑阀环真空泵工作中一旦出现故障,将带来重大经济损失。1999年,李凤等进行了水环真空泵故障诊断专家系统的初步研究,之后相关的文献较少;2013年,杨柳青等研究了基于控制律重组的汽车半主动悬架容错控制与试验;于振华等进行了双级滑阀式机械真空泵振动平衡研究,而针对双级滑阀真空泵故障诊断的算法研究较罕见。本文结合控制律重组和PARDBP神经网络故障诊断算法来研究2H-150型双级滑阀真空泵的故障现象,重视试验中的相关动态数据信息提取,并用模态试验验证方法有效性。

1、双级滑阀真空泵故障现象

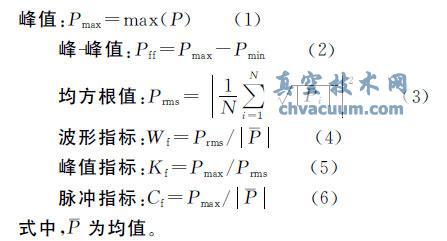

根据双级滑阀真空泵的结构特性,采集滑阀真空泵正常工作和发生故障的振动信号,选择以下6类常见故障:高缸磨损、余气阀磨损、偏心轮磨损、滑阀磨损、噪声过大和排气阀故障。采用峰值、均方根值、脉冲指标等参数作为特征参数,各参数计算方法分别是

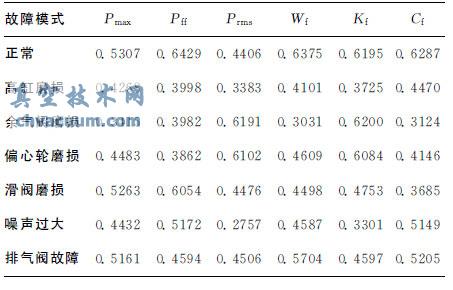

实验装置是江苏东华公司的DH5922N动态信号测试分析仪,因篇幅限制,正常及各个故障状态振动加速度实测值不一一列出,采集滑阀真空泵正常工作和发生高缸磨损、余气阀磨损、偏心轮磨损、滑阀磨损、噪声过大和排气阀故障的振动信号,对于水平(X 向)、垂直(Y 向)和轴向(Z 向)三方向进行振动数据网络提取训练,各故障提取6组数据进行特征提取,每组数据采集150个点,进行特征信号的训练处理,再将所得数据输入到神经网络。构建出水平(X 向)、垂直(Y 向)和轴向(Z 向)三方向的滑阀真空泵正常工作(F0)和发生高缸磨损(F1)、余气阀磨损(F2)、偏心轮磨损(F3)、滑阀磨损(F4)、噪声过大(F5)及排气阀故障(F6)的故障征兆表,在此仅列出水平/X 向的故障模征兆表,如表1所示,以上各状态的故障模式表如表2所示。

表1 双级滑阀真空泵故障征兆表(水平/X 向)

表2 状态故障模式表

为验证双级滑阀真空泵故障诊断方法可行性,引入PARD-BP算法进行网络结构精简。

4、小结

基本实现双级滑阀真空泵的故障诊断检测,后续可研究学习:

①结构方面:文中进行了真空泵结构数学建模工作并通过试验验证,可进一步研究真空泵的数学建模和三维建模结合之复合建模,并在诊断时考虑加工导致的真空泵尺寸偏差因素;

②试验方面:仅收集基础加速度信号,缺少对比分析;可完善试验条件,提高数据精度;

③算法方面:期望从多方法融合的角度寻找优化方案,并通过试验验证。

影响真空泵工作可靠的因素有很多,本文提出以算法理论和试验数据信息提取等方法,验证滑阀真空泵故障诊断结果的正确性,该方法亦可应用于类似元件的诊断,甚至是形成系统,建立相关整机故障诊断模型。