超灵敏检漏的实时校准

超灵敏检漏的实时校准是国际上尚未解决且未标准化的一个难题,本文利用自建的微流量参考漏率系统对商用检漏仪和超灵敏检漏系统进行了实时校准的实验研究,在10-14Pa·m3/s~10-10Pa·m3/s 宽范围漏率内实现了对检漏仪器的实时校准。

氦质谱检漏仪已经被广泛用来检测设备的气密性,大多数商用检漏仪的最小可检漏率在10-12Pa·m3/s~5 ×10-13Pa·m3/s。过去十年来,随着检漏技术的发展,已经出现了最小可检漏率在10-15Pa·m3/s~10 -16Pa·m3/s 范围内的超灵敏检漏系统。这么高的灵敏度是利用四极质谱计在累积模式下达到的。

一种仪器、方法或一套系统在特定条件下所能检测到的最小漏率,也就是检漏灵敏度,是检漏中最重要的参数 ,通常用参考漏孔校准得到。商用检漏仪常用的参考漏孔一般是薄膜渗氦型的漏孔,其校准方法已经标准化。商用参考漏孔目前最小的漏率在10-10Pa·m3/s 量级,在超灵敏检漏系统中它仍被用来校准10-16Pa·m3/s 这样低量级的漏率。为了适应超灵敏检漏的需求,有必要发展更低漏率的参考漏孔。

用固定漏率的渗氦型漏孔来进行灵敏度校准是很重要的。然而,它只能对仪器本身进行校准。而实际检漏中所能达到的检漏水平不仅仅依赖于仪器本身,也与被检系统以及检漏方法有着很大的关系,例如,当采用分流泵或累积法时,最小可检漏率就会随之变高或变低。因此,有必要区分检漏仪本身的灵敏度校准和检漏灵敏度的校准。近年来对检漏结果的定量要求急剧增加,由于实时校准恰能给出检漏结果的定量信息,因此,它对质量控制尤为重要。在实际的检漏过程中,如果能有一个宽范围内可调漏率的参考漏孔来提供与检测到的漏率相同量级的漏率来对其进行校准 ,检漏的定量结果将更加可靠。这样的校准正在得到重视,但还不成熟,更没有标准化。

为此,本文发展了一套能提供可调参考漏率的微流量漏率系统。

1、实验系统

由于渗氦型漏孔的反应时间及其漏率的高温度系数,不可能用它作为可调漏率系统的漏率源。为此必须选择一个物理型(或者通道型) 的漏孔。根据先前的实验 ,采用了具有分子流气流特性的白金丝-玻璃漏孔。这类漏孔由具有不同膨胀系数的白金丝和硬玻璃非匹配封接构成。理论研究与实验验证了其气流特性以及漏率与进气口压强的关系、漏孔几何尺寸、环境温度以及不同种气体的关系。这种漏孔的应时间少于0.5s,漏率的温度系数远低于石英渗氦型漏孔并且很容易校正。如果它被水蒸气堵塞,经烘烤并同时对其两端抽气,就可以很快恢复。采用直径为0.1mm~0.15mm ,封接长度为5mm~1mm 的白金丝,在一个大气压进气端压力下可以获得10-7Pa·m3/s~10-8Pa·m3/s 的漏率,而且这个漏率正比于漏孔两边的压差。作为分子流漏孔,其漏率应该与进气端压强呈线性关系,由此得到一个可在宽动态范围内进行实时校准的可调参考漏率。

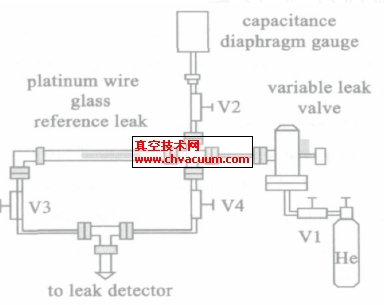

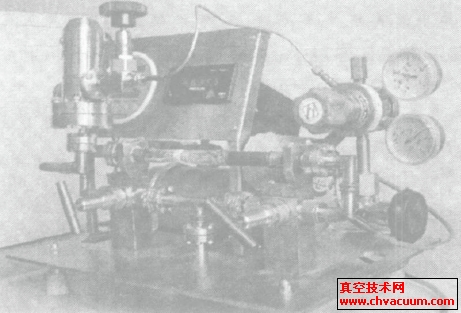

系统结构原理图及照片分别如图1、图2 所示,整个系统由如下元件组成:一个白金丝-玻璃漏孔,一个用来控制进气端压强的蓝宝石微流量针阀,一个测量范围从1.33 ×10-2Pa~133 Pa 用来测量进气端压强的薄膜真空计,氦气瓶和四个真空阀。实验中环境的温度和湿度是可测量的。整个系统很简洁紧凑,其尺寸仅为40 cm ×30 cm ×30 cm。

图1 超灵敏检漏的实时校准系统原理结构 图2 超灵敏检漏的实时校准系统的实物照片

2、实验结果及讨论

漏孔进气端本底压强低于10-2Pa,当真空泵隔离,进气端处于静态时,本底压强变化低于3.6×10-2Pa/ min。白金丝- 玻璃漏孔由中国兰州物理所校准,在通入一个大气压压强的氦气时其漏率为2.4×10-7Pa·m3/s ,其相对误差为3.8% ,测量不确定度为8.8%。

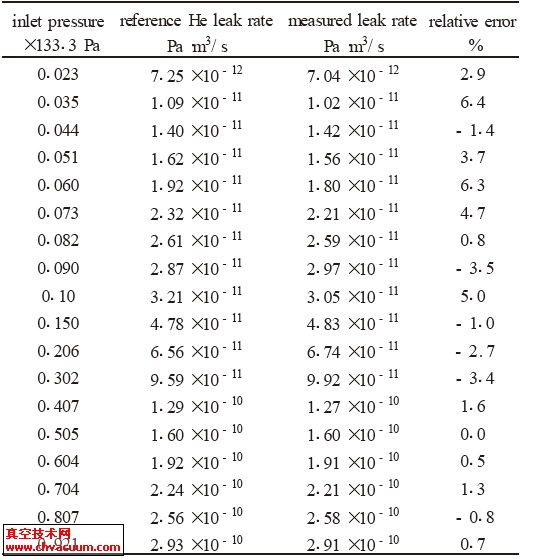

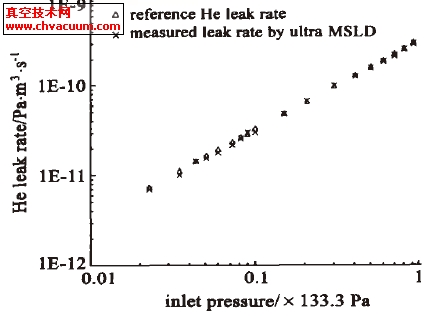

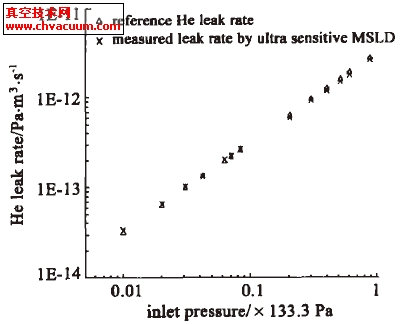

可变参考漏孔漏率与进气端压强的线性关系已经被多次实验验证。当进气端氦分压强从2.67Pa~133Pa 变化时, 可变参考漏孔氦漏率从6.3×10-12Pa·m3/s 变到3.2×10-10Pa·m3/s。利用这个参考漏孔对检漏极限为5×10-13Pa·m3/s 商用检漏仪进行互校。实验结果如表1和图3所示,相对误差低于7%。

表1 参考以及测试漏率与氦进气口压强的关系

更低的参考漏率仍然可以通过降低进气端氦浓度来实现。实验中利用1%He-99%N2混合气来得到低于10-13Pa·m3/s 氦漏率。由清华大学开发的超灵敏检漏系统在静态积累模式下检测到的一个典型结果如图4所示。

图3 参考漏率、测试漏率与进气端氦压强的关系 图4 参考漏率、测试漏率与进气端压强的关系

3、结论

为了适应超灵敏度检漏的发展,利用一套可在10-14Pa·m3/s~10-10Pa·m3/s 宽漏率范围内可调漏率的参考漏率系统,在6.0×10-12Pa·m3/s~3.2×10-10Pa·m3/s 漏率范围内对商用检漏仪进行了实时校准,其相对误差在7 %以内。通过采用1 %氦浓度的进气,获得了10-12Pa·m3/s~10-14Pa·m3/s的氦漏率并利用它在累积模式下对超灵敏检漏系统进行了实时校准。