现场真空漏孔校准装置的设计

为了减小现场环境与校准环境的差异对真空漏孔校准的影响,通过理论研究,设计了现场真空漏孔校准装置,可实现对真空漏孔的现场校准。考虑到现场真空漏孔校准装置需便于携带及搬运,装置的设计采用了分体式结构。现场真空漏孔校准装置由抽气系统、校准室系统、真空漏孔连接系统、流量输出系统、充气系统、定容室与压力测量系统及烘烤系统等7 个部分组成,复合了定容法及固定流导法两种校准方法,预计真空漏孔校准范围为5×10-10~5×10-5 Pa ⋅m3/s,合成标准不确定度为10%。

引言

目前,在真空检漏中,通常用氦质谱检漏仪对微小气体泄漏进行定量测量,而氦质谱检漏仪主要采用真空漏孔进行标定。由于真空漏孔通常是在实验室进行校准,实验室校准环境一般要求为:(1)环境温度为23 ℃±3 ℃,校准过程中温度波动不大于1 ℃/h;(2)相对湿度不大于80%;(3)校准时周围环境不得有附加热源、强振动等。但是在工作现场实际使用真空漏孔校准氦质谱检漏仪时,环境温度、及湿度与校准环境相差很大,不能满足校准环境要求,真空漏孔本身的漏率将会发生变化,此时实际的漏率值与实验室校准的漏率值发生了偏离,

两者产生的偏差会影响氦质谱检漏仪准确性。为了保障检漏的质量,对氦质谱检漏仪进行标定时需要用工况下真空漏孔的真实漏率值,因此需要设计及研制现场真空漏孔校准装置,实现对真空漏孔的现场校准,从而避免校准环境与实际使用环境的差异引起的漏率偏离,提高对氦质谱检漏仪标定的准确性。另一方面,真空漏孔的现场校准,也让真空计量走出校准实验室,实现了对基层单位的直接计量保障服务。

1、现场真空漏孔校准装置的设计

1.1、设计思路

考虑到现场校准的特殊性,现场真空漏孔校准装置应该在保证校准质量的前提下,还要满足操作简单、易于携带、搬运等要求。常用真空漏孔校准方法有定容法、恒压法、固定流导法、比较法等 ,考虑到现场的特殊要求及漏率校准范围,同时保证真空漏孔现场校准的可靠性,现场真空漏孔校准装置复合了定容法及固定流导法两种校准方法。为了便于携带、搬运,现场真空漏孔校准装置现场采用了分体式结构,各部分可进行拆分和组装,以适应现场环境特点,满足现场真空漏孔校准需求。

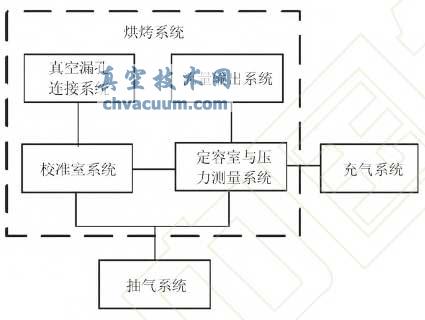

综合以上因素,设计的现场真空漏孔校准装置主要由充气系统、校准室系统、定容室与压力测量系统、抽气系统、真空漏孔连接系统、流量输出系统及烘烤系统等7个部分组成,其组成框图如图1所示。

图1 现场真空漏孔校准装置组成框图

1.2、校准装置的设计

1.2.1、充气系统

充气系统根据待校真空漏孔漏率的大小,可选择将不同压力的气体直接引入定容室中。充气系统由2 L气瓶、针阀等组成。为了达到便携的目的,也可不携带气瓶,设计时留有备用接口,可利用工作现场已有气体进行校准。

1.2.2、校准室系统

校准室系统主要实现对校准室压力监测、氦气离子流的测量,由校准室、四极质谱计、复合真空计等组成,四极质谱计选用HM100质谱计。复合真空计选用全量程真空计,用于监控105~10-6 Pa 范围内的压力。校准室为不锈钢球形结构,直径约为200 mm,有利于建立起均匀的、各向同性的分子流场。

1.2.3、定容室与压力流量系统

定容室与压力流量系统主要提供已知体积的定容室、定容室内气体压力的测量,由定容室、电容薄膜真空计、标准容积及阀门等组成。定容室设计为1 L;由于电容薄膜真空计的读数与气体种类无关,选用电容薄膜真空计作为主标准器,由满量程为133 kPa与133 Pa的两支真空计组成,用于测量定容室内105~10-1 Pa的压力。同时配备便携式计算机,便于对现场校准数据的记录和计算。

1.2.4、抽气系统

抽气系统主要对校准室、定容室及各处管道抽真空,也可使用旁路抽气系统直接对校准室、定容室进行粗抽,由分子泵、机械泵、插板阀及截止阀等组成。为实现校准装置体积小、质量轻、极限真空度等指标的要求,机械泵选用DUO2.5、分子泵选用小型泵,其抽速约为80 L/s;为便于将抽气系统与真空系统拆卸,分子泵选用KF法兰接口,便于携带和运输。

1.2.5、真空漏孔连接系统

真空漏孔连接系统选用多通道接头,用于连接真空漏孔,并将示漏气体引入校准室,可同时校准多台真空漏孔。

1.2.6、流量输出系统

流量输出系统由小孔及阀门组成,小孔选用激光打孔的方式形成,气体从定容室流出,经小孔进入校准室中,保证流过小孔的气体为分子流状态。

1.2.7、烘烤系统

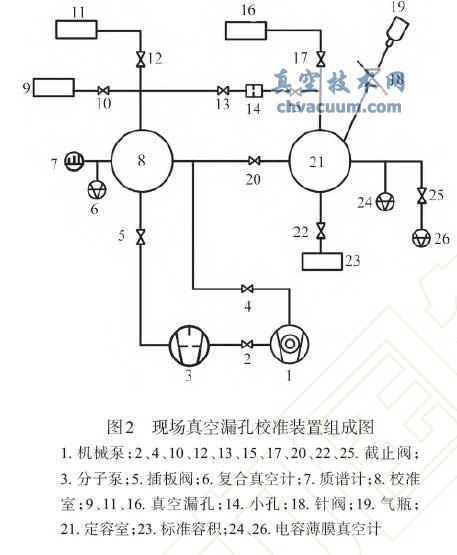

烘烤系统主要为了使校准室达到较高的极限真空度,对校准室进行烘烤,该系统由真空容器烘烤加热带和温度控制部分组成,当现场校准需要的真空度较高时,可使用对校准室进行烘烤。通过以上对各组成部分的功能进行分析并进行了优化组合,现场真空漏孔校准装置原理设计如图2所示。

图2 现场真空漏孔校准装置组成图

3、校准装置结果测量不确定度分析

定容法的测量不确定度主要由以下分量构成:压力测量不确定度、容积测量不确定度、时间测量不确定度、温度测量不确定度、温度波动引入的不确定度;固定流导法的测量不确定度主要由以下分量构成:压力测量不确定度、小孔测量不确定度、四极质谱计测量离子流引入的测量不确定度、温度测量不确定度及温度波动引入的不确定度,同时考虑现场环境对校准影响引入的不确定度,经过估算其合成标准不确定度约为10%。

4、结论

现场真空漏孔校准装置的设计中,复合了定容法、固定流导法两种真空漏孔校准方法,采用了分体式结构,可实现小型化和预期的技术指标。现场真空漏孔校准装置的校准范围预计为5×10-10~5×10-5 Pa·m3/s,合成标准不确定度预估为10%。通过设计及研制现场真空漏孔校准装置,能减小或避免对环境对真空漏孔的影响及解决真空漏孔现场精确校准的问题,可满足型号对真空检漏的要求。