钝化处理对Co-Cr-Mo合金摩擦性能的影响

利用高温钝化处理方法,在Co-Cr-Mo 合金表面得到钝化膜。标准摩擦试验考察了不同温度钝化试样在牛血清白蛋白溶液润滑下的摩擦学特性。表面轮廓仪、硬度测试仪、扫描电镜及X-射线衍射光谱仪分别表征了钝化膜的表面形貌、硬度及化学组成物质,并探讨了摩擦磨损机理。结果表明: 钝化后试样表面均有尖晶石状Cr2O3晶体生长现象。钝化膜厚度及表面粗糙度、硬度均随钝化温度升高而增大。由于试样钝化后硬度增加,接触面间摩擦剪切力减小,从而引起摩擦系数值的降低。钝化试样表面耐磨性提高,其磨损形貌受到初始表面粗糙度及钝化膜与基材的结合力的综合影响。

Co-Cr-Mo 合金凭借良好的生物相容性,耐磨性和抗腐蚀性能广泛应用于关节假体临床研究。由于其具有较低的磨损速率,能够有效地延长临床使用寿命,尤其受到年轻和活跃运动患者的欢迎。尽管如此,磨损产生的磨屑仍有可能导致部分骨溶解,而由磨损加剧的合金腐蚀同样引起广泛的关注。

众所周知,几乎所有金属或合金( 金等除外) 暴露在空气下都会发生钝化,表面钝化层阻止了深层材料的进一步腐蚀,起到了一定的保护作用。对于人工关节用材料而言,机体内的微环境( 体温37℃,盐分、有机成分共存) 为材料表面钝化提供了更为有利的条件。有研究报道,由于受到体液的腐蚀,Co-Cr-Mo 合金表面极易钝化。钝化层厚度在2.5 nm 左右,且钝化层的主要成分为铬氧化物(Cr2O3) 及水合物(Cr(OH)3) 。然而,真空技术网(http://www.chvacuum.com/)认为微环境内的生物分子极易吸附在假体表面,导致接触区氧扩散能力降低,表现为生成的钝化膜不均匀,这在某种程度上加剧了磨损的速率及离子释放水平。

通过表面处理改善材料表面性能具有重要的意义。本文旨在对Co-Cr-Mo 合金通过体外高温钝化处理方法得到表面钝化膜,研究其在生物介质下的摩擦行为。尽管Co-Cr-Mo 合金的高温钝化过程已有研究,然而报道多集中于合金抗高温性能或者合金在高温条件下的内部结构变化过程,以人工关节假体钝化膜为研究出发点很少有报道。

1、实验部分

1.1、试验材料

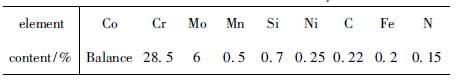

试验用Co-Cr-Mo 合金,其组成成分见表1。原始棒材直径为30 mm,经机械加工得到尺寸为12 mm ×6mm ×2.5 mm( 长× 宽× 高) 的试样,供试验使用。试验用所有试样均经过相同的处理过程:首先将试样镶嵌于酚醛树脂中形成直径30 mm 的圆盘,然后依次经由400#,600#,800#,1000#砂纸打磨,且最终金相抛光至表面粗糙度在30 nm 左右。最后,取出镶嵌的试样并超声清洗10 min 以便于去除表面杂质。所有试样均在烘箱中70℃下放置30 min 烘干。

表1 Co-Cr-Mo 合金试样的化学组分

1.2、试验方法

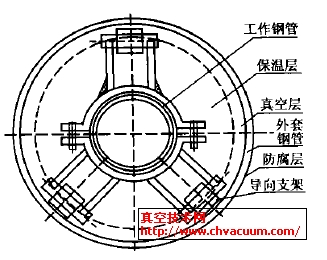

试验用设备为真空管式炉( 南京南大仪器有限公司) 。钝化温度分别选取为900 和1000℃。钝化过程如下:清洗准备好的试样与刚玉坩埚,用镊子夹取试样置入舟形刚玉坩埚,然后用炉钩推送至炉管内恒温区域。给管式炉供电,炉管内温度升高,在达到设定温度后大气环境下恒温钝化1 h,最后试样随炉冷却。每种温度下的操作方法保持一致性。为了便于区分,不同试样以字母S 和温度的组成形式来代替( 例如900℃钝化后试样为S900,未处理试样作为对照组) 。

1.3、摩擦磨损试验

销-盘式往复摩擦试验机UMT-2(CETR CorporationLtd,美国) 用于测试表面钝化膜的摩擦行为。销的材料为同种Co-Cr-Mo 合金,端面为平面且直径为3 mm,销长度为10 mm。竖直方向上固定于夹具内,静止不动。试样水平固定在槽内,设置往复运动频率为1 Hz,行程为5 mm。销-盘之间的接触压力为3.6 MPa,测试时间60 min。润滑介质为牛血清白蛋白溶液(浓度2 mg /ml,基础溶液为0.9% 生理盐水) 。摩擦试验中,计算机实时在线采集并处理力传感器信号得到摩擦系数值。所有摩擦试验均在室温下进行,湿度为40%。

1.4、表面分析方法

采用扫描电子显微镜(SEM,捷克) 观察试样表面微观形貌,借助Philips 公司X-射线衍射光谱仪(XRD) 和英国的能谱(EDS)分析钝化膜的化学组成物质。时代TR200 型表面粗糙度仪测试钝化膜的表面粗糙度,通过TWVS-1 型数字显微硬度测试计测试表面硬度的变化。

3、结论

(1) 钝化处理Co-Cr-Mo 合金得到类尖晶石结构的Cr2O3钝化膜。在一定条件下,钝化温度升高,钝化膜厚度、表面粗糙度和硬度提高。

(2) 在牛血清白蛋白润滑下,钝化膜表面硬度的提高使得其在稳定阶段的摩擦系数值均有一定程度的减小,其中,1000℃ 钝化后试样稳定擦系数值最小。

(3) 未处理试样磨损表面主要为犁沟磨损,而钝化后试样表面磨损则发生转变。900℃ 钝化后试样表面主要为粘着磨损,同时有少量犁沟存在。由于表面粗糙度大,钝化膜与基体间结合力较弱,1000℃钝化试样的磨痕上有许多微裂纹,磨损较为严重。

(4) 钝化温度低使得原子的扩散系数和化学活性降低,生成的膜厚较薄,但钝化膜的致密性增加,有利于提高膜的减摩耐磨性能。