太赫兹真空电子器件微加工技术及后处理方法

太赫兹频段真空电子器件的尺寸很小, 其加工精度和表面质量要求很高, 需要采用微加工技术及其一些特殊的加工工艺。本文主要介绍了几种常用于制作太赫兹真空电子器件的微加工方法, 主要讨论了微机械加工、微细电火花加工、LIGA/UV- LIGA 和DRIE 等加工技术的特点及适用范围。为了提高器件的表面质量, 讨论了清洗、净化及表面化学抛光技术等后处理技术。此外, 太赫兹器件的设计结构特征也会限制微加工技术的选择, 由此文中分析了几种常见太赫兹真空器件的特点及其可采用的加工方法和工艺。

太赫兹波( Terahertz,THz) 通常是指频率范围在0.1~ 10 THz 的电磁波。相对于微波频段, 它的波长较短( 3~ 0.03 mm) ; 而相对于X 射线, 其光子能量又很低( 0.41~ 41 meV) 。在许多方面, 太赫兹技术都存在着潜在的应用, 例如, 高数据率通信, 密封探测, 远距离高品质成像, 化学频谱分析, 材料研究,太空研究, 基本生物频率和生物医学诊断等。这要求能够提供可靠的、紧凑的、大功率的太赫兹源。由此, 太赫兹源已成为当前研究的重点。尤其是大功率太赫兹源的需求, 使得太赫兹相干辐射源集中于提高输出功率方面的研究, 这促进了太赫兹真空电子器件(Vacuum Electronic Devices, VEDs) 的发展。

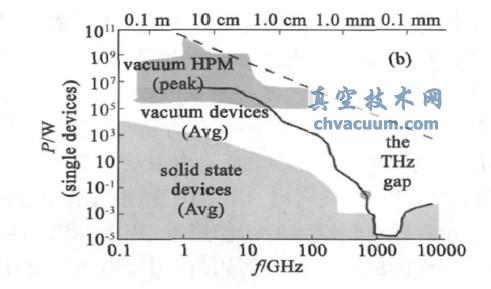

在所有频段, 真空电子器件能够产生最高的单器件输出功率, 而且比其它类型器件高几个量级。这主要是由于电子束在真空电子器件中可以无碰撞运动, 能够在很小体积内产生高功率; 并且真空电子器件需要高电压来加速电子束, 使得电子束功率密度较大。由此, 真空电子器件具有较高的运行效率和很高的功率密度。另外, 真空电子器件的结构相对比较简单, 在大功率、紧凑型太赫兹源方面具有明显优势。然而, 由于壁面损耗、束流准直等因素, 太赫兹源的输出功率与频率负二次方不成正比, 从而形成了所谓的太赫兹间隙, 如图1 所示。为了提高源的输出功率, 当前太赫兹源技术的研究主要集中在两个方面: 一是研究新的波束互作用机理, 开发新型高频电路, 增大束波互作用截面、提高转换效率, 例如, 研究利用光子晶体作为慢波结构。二是采用新的加工技术与集成装配方法以减少传输损耗, 提高输出功率。

图1 固态和真空电子学器件输出功率与工作频率之间的关系

通常情况下, 太赫兹器件具有尺寸小、损耗大、准直度高等特点, 这对器件加工和系统集成提出了很高要求。为了系统的可靠运行, 慢波电路的尺寸偏差通常要求小于10%。例如, 对于运行频率在0.5 THz 的慢波器件, 尺寸误差的容忍度约为10 um。这已经大大超过了传统机械加工的能力。目前, 器件加工已成为太赫兹源成功研制的一个主要障碍。除了加工精度有很高要求之外, 太赫兹器件对加工的表面质量要求也很高。这主要是由于太赫兹频段电磁波的趋肤深度很小( 如在0.3 THz时, 铜的趋肤深度约为0.12 um) 。如果趋肤深度与表面粗糙度相当, 则此时器件表面的电阻率比光滑表面的电阻率要大很多, 这将会导致电路效率低的难以接受。如果趋肤深度小于表面粗糙度, 则电路损耗使得电磁波难以通过波导传输, 也很难在电路中产生有效的耦合或谐振。尤其对于表面波器件, 它的表面场强相对很高, 粗糙表面更容易引起介质的表面击穿, 从而形成表面等离子体, 引起缩短脉冲。因此, 对于太赫兹器件, 采用高精度、高质量的微加工方法制作是极为重要的。

随着超精密微加工技术的发展, 许多新的微加工方法已用于制作太赫兹器件, 尤其是专用微加工机床的成功研制以及微机电系统( MEMS, Micro-Electrical Mechanical System) 技术的发展, 使得太赫兹器件的成功研制成为可能。目前, 微加工技术已成为研究太赫兹真空电子器件的一个主要内容 。

本文将重点介绍几种常用于太赫兹真空电子器件制作的微加工技术及其后处理方法, 并分析相应的器件特点及适用的方法。

1、微加工技术

微加工主要是指尺寸在1 mm 以下、精度为0.01~ 0.001 mm 零件的加工技术。主要包括微机械加工、微细电火花加工((EDM) 、LIGA/UV-LIGA、深反应离子刻蚀( Deep Reactive Ion Etching, DRIE) 等方法。其中, 后两种方法通常也称为MEMS 加工技术。

1.1、微机械加工

微机械加工是一种最常用、最简单的加工方法,具有加工速度快、成本低、可加工材料广泛等特点。在相同加工能力下, 该方法通常是最优选择。它主要包括微切削加工和微磨削加工。当前, 随着精密切削机理的深入研究以及专用微加工机床的出现,使得微机械加工的加工精度和表面质量有了很大提高。

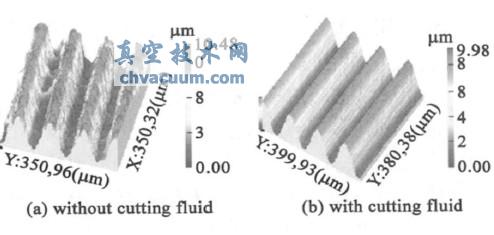

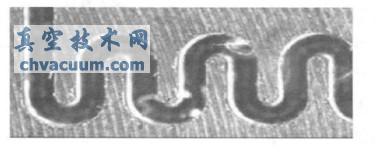

在微机械加工中, 影响加工质量的关键因素主要包括精密加工机床和刀具。其中, 加工机床要求具有较高的主轴转速( 大于1000 r/ min) 和较小的进给速度( 小于100 um/ s) 。一般情况下, 高精度加工机床的加工精度可控制在110 um, 表面粗糙度( Ra)能够达到0.5 um。而超高精密微加工机床的加工精度可小于0.3 um。在使用金刚石刀具的情况下,其加工的表面粗糙度能够达到几十个纳米 。例如, 在超高精密微加工机床上, 采用圆弧半径为013 um的金刚石尖刀刀具在LY12 材料表面加工正弦波形结构, 其峰谷距为25 um, 波长为500 um。在没有切削液时, 加工的表面粗糙度为8913 nm; 在以酒精为切削液的条件下, 加工的表面粗糙度为4112 nm, 其几何形状误差为112 um, 如图2 所示。对于专用微加工机床, 它的加工精度可控制在0.1 um。

图2 未用切削液与使用切削液加工出的正弦波貌

太赫兹器件通常具有比较复杂的三维几何结构, 微机械加工主要用于低频端器件的制作。例如,对于140 GHz 的过模表面波振荡器, 它的慢波电路为周期为017 mm、内半径为3 mm、波纹深度为012 mm的中心孔盘荷波导结构[ 26] 。由于该电路结构尺寸很小, 直接在圆柱内壁刻槽加工非常困难。实际加工中, 采用了将周期慢波结构分解为单周期薄片结构进行加工, 如图3 所示。对于太赫兹低频端的折叠波导结构, 同样可采用微机械加工方法制作[ 27] 。图4 给出了140 GHz 折叠波导的加工结构,其周期长度为670 um, 矩形波导宽度为159 um[ 28] 。

图3 单周期薄片慢波结构的加工

图4 微铣削加工图片

经激光共聚焦显微镜测量, 加工后电路的尺寸精度小于5 um, 槽底的表面粗糙度小于015 um。

虽然超精密微机械加工具有很高的加工精度和表面质量, 但是实际加工中很难获得最优的加工结果。尤其对于复杂的三维结构器件, 加工质量受到工件几何形状的严重限制。因此, 该方法只适用于太赫兹低频端器件的制作。它除了存在加工精度和表面质量较差之外, 其加工集成度也很低。这使得系统组装比较困难, 装配精度较差, 将会增加系统的损耗和不稳定性。另外, 微机械加工的表面通常会出现裂纹、毛刺等现象, 而太赫兹波在金属材料表面的趋肤深度又很小, 因此实际应用中通常还需要对加工器件进行表面处理。

4、小结

当前, 太赫兹真空电子器件正向更高频方向研究, 其慢波器件的特征结构将会越来越小, 并且具有集成化加工的趋势。根据目前所了解的加工方法特点,MEMS 技术应当是制作太赫兹真空电子器件最有前途的一种加工方法。或许也是高频太赫兹真空电子器件能否成功研制的一个关键因素。

太赫兹真空电子器件的设计与微加工技术的选择相互影响。例如, 如果采用LIGA/UV-LIGA 或DRIE技术, 则器件一般设计具有平面结构特征。而圆柱形慢波结构, 通常需要采用采用微机械加工或电火花加工技术。因此, 为了合理设计器件结构并提高加工效率、较少加工成本, 这两方面的因素需要综合考虑。这就要求设计人员不但需要理解器件物理, 而且还需要了解相关的微加工技术和工艺。尤其在实际加工中, 由于机械设备、加工工艺、人员素质等因素的影响, 车间加工水平通常会低于实验室加工水平一个量级。因此, 目前复杂结构的超精密微加工, 通常需要专业人员研究合适的加工工艺进行制作。

全文阅读:

http://pan.baidu.com/share/link?shareid=995380399&uk=3053564898