基于CAD/CAE集成的零件变型设计系统开发

针对目前零件产品设计周期长、成本高的问题,提出了一种基于CAD/CAE 集成的变型设计方法。通过总结系列化产品CAE 的特点,给出了参数化的CAE 分析基本流程框架。结合参数化变型设计和参数化CAE 分析流程,建立了基于CAD/CAE 集成的变型设计方法。采用Visual C + + 开发平台,利用Jscript 技术,基于Solidworks 和ANSYS Workbench 系统实现了CAD/CAE 集成变型设计过程。以机床横梁为例,开发了一个基于CAD/CAE 集成的变型设计系统,对上述方法和系统进行了验证。

随着现代化工业的高速发展,制造业产品的更新换代周期不断缩短,设计在产品的整个生命周期中占据了越来越重要的地位。以往,在产品结构的设计阶段,通常借鉴曾经生产制造过的相关零件,或者比较别人的相关技术来进行,有时也采用测试已经生产出来的零件产品物理样机性能的方法来衡量设计出来的产品是否达到所预定的指标。然而在产品结构的设计阶段都存在不同程度的缺点,比如成本高、周期长、准确度低等,已成为制约我国现代制造业发展的瓶颈。从而,许多研究者针对该情况引进了变型设计方法。

变型设计方法能够快速地设计产品原型,降低产品设计成本,保证产品质量,从而以类似大批量生产的效率和成本生产出个性化的产品,是实施大规模制定生产的关键技术之一。该方法是在保持产品基本功能、基本原理和基本结构不变的前提下,对产品的局部功能和结构进行调整和变更,以满足不同工作性能的要求。变型设计作为一种高效、稳健的设计方法已经存在了许多年,但是这种设计方法依然存在不少缺陷,研究人员仍在不断改进使之与设计人员的期望不断接近。当所设计产品零件几何形状复杂,设计计算难度大、设计计算过程复杂,产品性能要求高时,需要经验丰富的高水平技术人员结合产品仿真分析才能完成。面对设计们反复繁琐的设计,面对客户的高性能要求以及企业的高效快速的方针,制造业迫切需要一种能解决高效和低成本的基于CAD/CAE 集成的满足工程约束的快速变型设计方法。

1、参数化变型设计技术

目前变型设计技术在制造业中得到广泛的应用,技术方法也越来越成熟,其中基于参数化方法的变型设计技术的发展取得了很大的进步。参数化技术是目前计算机辅助设计中最重要的建模技术之一,作为产品建模的一个重要手段,在系列化产品设计中得到了广泛的应用。参数设计的本质是基于约束的产品描述方法,用一组参数约束几何图形的一组结构尺寸,参数与尺寸之间显示对应,可通过尺寸值驱动几何图形。通常,零件尺寸参数分为不变参数、可变参数和导出参数。其中,可变参数是指在零件的所有变型中可以改变的参数,即是可以直接控制模型结构形状特性变化的参数; 不变参数是指在零件的所有变型中始终保持不变的参数即基本不必要改动的参数; 导出参数是指通过其他参数的计算间接得到的参数即通过参数间建立某种关联间接控制某些结构形状的参数。

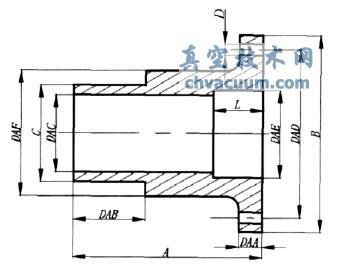

图1 联轴器零件的尺寸参数

在图1 联轴器零件的尺寸参数中,可将尺寸参数A、B、C、D、L 为可变参数; 将DAA、DAB、DAC、DAD、DAE、DAF 为导出参数,对导出参数设计约束关系式,通过约束关系式对导出参数间接获取。设计人员只需对可变参数进行修改,即可约束导出参数所对应的尺寸值,生成一组新的结构尺寸,最后快速的生成新的零件。

5、结论

通过对参数化技术的零件变型设计方法研究,提出了一种基于CAD/CAE 集成的横梁零件变型设计方法,运用CAD二次开发方法实现横梁产品的参数化实体建模,通过了CAE参数化分析并运用Jscript 语言对AWE 进行二次开发实现横梁参数化自动的仿真分析过程,开发了一个面向产品快速变型设计的CAD/CAE 集成系统。本系统缩短了产品研发周期,提高了产品的设计效率和设计质量,降低了设计成本,增强了市场竞争能力,为分析人员节省重建模型和模型修改等重复性工作,为机械行业提供了一种快速变型设计系统。