固体润滑轴承用9Cr18不锈钢离子注入与磁控溅射改性真空摩擦学研究

为了提高空间固体润滑滚动轴承耐磨寿命,采用全方位离子注入和磁控溅射技术对空间固体润滑轴承用9Cr18材料进行耐磨减摩表面改性研究。首先对9Cr18不锈钢试样表面注入N+、Ti+、Ti+ +N+,对离子注入后试样采用磁控溅射技术沉积MoS2-Ti薄膜。通过测试注入前后试样粗糙度及硬度,评价不同注入离子及无离子注入不同基底材料下溅射MoS2-Ti薄膜的附着力、真空摩擦学、薄膜磨损率等性能。结果表明离子注入通过提高9Cr18不锈钢基底硬度,能够提高复合改性后9Cr18不锈钢材料真空摩擦学性能20%。

9Cr18不锈钢由于具有优异的防锈蚀能力,并且具有强度高,耐磨损的特点,因此被大量应用于空间固体润滑轴承加工。随着后续我国空间探索任务不断深入,空间机构产品寿命不断提高,要求空间固体润滑轴承转数满足后续应用寿命不断提高的需求。现有溅射MoS2-Ti固体润滑轴承在寿命后期磨损通常表现为沟道磨损,通过离子注入与溅射技术复合表面改性,提高沟道表面硬度、耐磨性及抗疲劳性能,是延长固体润滑轴承空间使用寿命的解决方案之一。

仅采用离子注入工艺在轴承沟道进行表面改性,虽然提高了表面硬度,但真空干摩擦下摩擦副间摩擦系数较大,导致轴承运转摩擦力矩波动大,不利于精密固体润滑滚动轴承平稳运行,适用于高速油润滑轴承应用。本研究中采用离子注入的方式,提高轴承沟道基底强度及耐磨性,再采用溅射方法沉积MoS2-Ti固体润滑薄膜,在保证摩擦副间低摩擦系数前提下,延长固体润滑轴承真空耐磨寿命。

近年来国内外开展了大量9Cr18不锈钢材料耐磨改性研究,本文主要针对不锈钢材料采用离子注入与溅射复合表面改性在真空下固体润滑滚动轴承的应用开展研究。

1、试验

1.1、试样制备

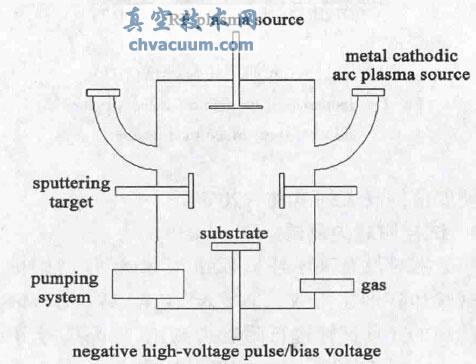

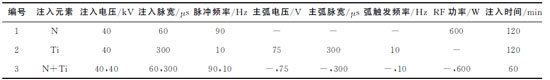

试样采用9Cr18试环,尺寸为Φ32 mm×10mm。试样经过淬火、研磨、抛光等预处理,表面粗糙度Ra达到0.08μm,表面硬度58~60HRC。采用成都同创材料表面新技术工程中心研制的复合离子注入设备。Ti+ 由磁过滤脉冲金属真空弧等离子体源产生,N+ 由射频等离子体源产生,MoS2-Ti薄膜由中频磁控溅射靶与磁过滤脉冲金属真空弧等离子体源复合沉积。离子注入时工件台连接负高压脉冲电源,在沉积过程中切换为偏压电源。系统原理图如图1所示,沉积MoS2-Ti薄膜工艺为MoS2靶功率2×4kW,Ti金属离子源主弧电压70V,偏压-100V。离子注入工艺见表1。

图1 离子注入沉积系统示意图

表1 离子注入工艺参数

1.2、试验方法

本研究用Taylor Hobson公司的CCI Lite型表面轮廓仪对离子注入前后的试样进行表面粗糙度测试。注入层硬度测试使用瑞士CSM 公司的纳米硬度测试仪进行测试。MoS2-Ti薄膜试样的附着力使用瑞士CSM 公司的纳米划痕测试仪进行测试,真空摩擦学性能测试使用瑞士CSM 公司的真空球盘摩擦试验机,并对真空球盘摩擦试验后的试样使用表面轮廓仪计算其沟道磨损量。

3、结论

采用离子注入与溅射复合技术对9Cr18不锈钢轴承材料进行耐磨减摩处理,注入试样明显较无注入试样真空耐磨寿命长。试验结果表明,采用离子注入技术,通过提高摩擦副表面硬度及薄膜附着力,能够延长改性后9Cr18不锈钢材料真空耐磨寿命20%。