真空辅助树脂灌注工艺成型泡沫夹芯结构工艺设计与控制

采用无屈曲织物(NCF)、CYCOM?890RTM 树脂体系和聚甲基丙烯酰亚胺(PMI)泡沫以及真空辅助树脂灌注成型工艺(VARI)成型泡沫夹芯复合材料平板,结合力学性能测试和微观结构分析等手段研究了成型过程中抽胶对夹芯板界面质量以及纤维体积分数的影响,分析产生的缺陷类型及原因,优化了工艺参数。结果表明:抽胶有利于提高泡沫夹芯板的纤维体积分数和力学性能,在100~120℃温度范围内进行30min的抽胶,工艺稳定,层间剪切强度和弯曲强度显著提高。

真空辅助树脂灌注成型工艺(vacuum assistedresin infusion,VARI)以其低成本、高质量、工艺方法灵活的优势逐渐成为制备大尺寸、大厚度复杂制件的新型方法。

泡沫夹芯复合材料作为一种高效复合结构材料,结合了复合材料面板的高强度和泡沫芯材的低密度,在陆运、海运、航空航天及建筑等领域应用前景广阔。目前普遍使用的泡沫夹芯复合材料都存在面板与泡沫芯材粘结强度低的问题,在外荷作用下,面板和芯材之间极易发生粘。面板与芯材的粘结强度主要取决于树脂对面芯界面的浸润和最终的固化成型。同时,原材料性能和成型工艺方法也影响固化反应进行,从而影响界面粘结强度。

国外学者对夹芯结构的破坏理论研究较多,主要针对界面破坏进行数值分析,工艺的复杂性和不稳定性成为阻碍夹芯结构复合材料工艺控制理论发展的重要因素。而VARI中的抽胶工艺直接影响夹芯结构中面板和界面处的树脂含量,在最佳的树脂含量范围内可获得较优的力学性能。

本文中采用VARI工艺成型泡沫夹芯复合材料板,结合力学性能测试和微观分析等手段,研究了成型过程中工艺参数对夹芯板界面质量以及纤维体积分数的影响,并分析产生的缺陷类型及原因,制定VARI工艺成型泡沫夹芯结构有效的工艺设计与控制方法,保证制品成型质量,为复合材料泡沫夹芯结构的应用提供技术基础。

1、实验材料及方法

1.1、原材料及设备

原材料:增强材料为±45°双轴向无屈曲织物(NCF),单层厚0.27mm,碳纤维T700,密度1.80kg/m3,面密度为260.42g/cm2;树脂体系为CYCOM 890 RTM,由美国Cytec EngineeredMaterials公司生产;泡沫芯材为ROHACELL?71WF聚甲基丙烯酰亚胺(PMI)硬质泡沫,100%闭孔结构,厚10mm,由德国赢创德固赛公司生产。

1.2、复合材料泡沫夹芯板制备

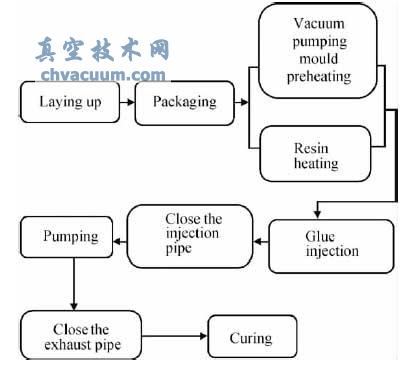

实验采用真空辅助树脂灌注(vacuum assistedresin infusion,VARI)成型工艺制备复合材料泡沫夹芯板。工艺流程图见图1。

图1 泡沫夹芯板的制备工艺流程

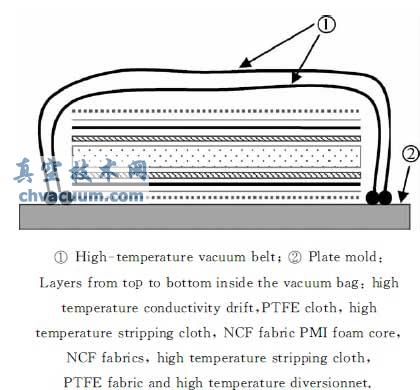

实验根据夹芯结构的力学性能测试标准ASTMC 393/C393M-06和ASTM C 273/C273M-07确定泡沫夹芯板的铺层顺序为[±45°/±45°/±45°/泡沫/45°/45°/45°]。夹芯板成型过程中,注胶管和抽气管位置固定,导流网上下满铺。为了避免夹芯板内部出现干斑等问题,将抽气管附近的导流网适当缩短10~20mm。同时为了保证夹芯板厚度的均匀性,采用双真空袋工艺。具体实验装置如图2所示。在本实验中,抽胶定义为关闭注胶管后,继续使抽气管抽气,一段时间后再关闭。

根据RTM890树脂的流变性能和固化特性,确定树脂的注射温度为80℃,固化工艺制度为160℃/2h+180℃/2h。实验在80℃注胶30min后,分别在抽胶温度为80、100、120、140、160℃下,选择抽胶时间为0、10、30、60、120min,成型复合材料泡沫夹芯板。

图2 制备泡沫夹芯板的实验装置图

1.3、测试与表征

采用Instron 5982力学性能测试机对复合材料泡沫夹芯板进行弯曲和剪切性能测试;采用奥林巴斯BX51M 光学显微镜以及JSM-5800扫描电子显微镜(SEM)对夹芯板的界面状态进行微观表征。

3、结论

(1)抽胶处理有利于提高面板纤维体积分数,当抽胶到一定程度后纤维体积分数基本保持不变,维持在55%左右。

(2)抽胶温度和抽胶时间对面板夹芯的界面有较大影响,在该树脂体系下,在100~120℃之间进行30min左右的抽胶处理,能实现工艺稳定,得到良好界面。

(3)面板的纤维体积分数和面板芯材的界面层制约着结构件的承载能力,对抽胶工艺进行优化控制,在保证厚度要求的同时,能得到综合性能优异的复合夹芯结构。