应用于TGV的ICP玻璃刻蚀工艺研究

玻璃通孔( TGV) 技术被认为是下一代三维集成的关键技术,该技术的核心为深孔形成工艺。感应耦合等离子体(ICP) 刻蚀技术是半导体领域中深孔形成的重要手段之一。本文通过正交实验设计方法,研究ICP 石英玻璃刻蚀工艺中工作压强、C4F8流量、Ar 流量三个工艺参数对深孔刻蚀的影响,探索提高刻蚀速率的优化组合。实验结果表明,C4F8流量对玻璃刻蚀速率有显著影响,并且随着C4F8 /Ar 流量比减小,侧壁角度垂直性越好。实验为TGV 技术开发和应用提供了实验依据。

随着半导体制造工艺向深亚微米及纳米级发展,传统的光刻技术逐渐接近极限,集成电路晶体管数目的增加和特征尺寸的缩小越发缓慢和困难,“摩尔定律”的延续面临巨大挑战。同时,传统封装中信号传输距离长带来的互连延迟问题日益严重,难以满足芯片高速和低功耗的要求。为克服集成电路和传统封装面临的难题,三维集成技术应运而生。其中硅通孔( Through Silicon Via,TSV) 技术被认为是实现三维集成最有前景的技术。

TSV 技术通过在芯片与芯片、晶圆与晶圆之间制作垂直通孔,实现芯片之间的直接互连。它能够使芯片在三维方向堆叠的密度最大、芯片间的互连线最短、外形尺寸最小,显著提高芯片速度,降低芯片功耗,因此成为目前电子封装技术中最引人注目的一种技术。然而,硅是一种半导体材料,TSV 周围的载流子在电场或磁场作用下可以自由移动,对邻近的电路或信号产生影响,影响芯片性能。玻璃材料没有自由移动的电荷,介电性能优良,热膨胀系数( CTE) 与硅接近,以玻璃替代硅材料的玻璃通孔( Through Glass Via,TGV) 技术可以避免TSV的问题,是理想的三维集成解决方案。此外,TGV 技术无需制作绝缘层,降低了工艺复杂度和加工成本。TGV 及相关技术在光通信、射频、微波、微机电系统、微流体器件和三维集成领域有广泛的应用前景。

TGV 技术面临的关键问题是没有类似硅的“Bosch”深刻蚀工艺,难以快速制作高深宽比的玻璃深孔或沟槽。传统的喷砂法、湿法刻蚀法和激光钻孔法等均存在一定的局限性。感应耦合等离子体( ICP) 干法刻蚀技术控制精度高,刻蚀表面平整光滑,垂直度好,常用于刻蚀高深宽比结构。近年来,国内外的研究单位在等离子体玻璃刻蚀方面进行了大量的实验研究。气体成分主要采用碳氟气体、SF6与Ar、He 等不同惰性气体的组合。文献报道的最高刻蚀速率可以达到1. 7 μm/min,但各向同性刻蚀严重。由于玻璃衬底上掩膜沉积工艺的限制,在深孔刻蚀时,需要一定的刻蚀选择比。在保证侧壁垂直性与刻蚀选择比的同时提高玻璃刻蚀速率成为目前研究的难点。针对这一情况,本文基于ICP干法刻蚀原理,利用正交实验设计方法研究关键因素对石英玻璃深孔刻蚀速率( Etch Rate,ER) 的影响,通过优化工艺参数,探索在较好的侧壁垂直度下提高玻璃刻蚀速率的方法。

1、实验

1.1、ICP 玻璃刻蚀基本原理

实验采用北方微电子公司的GSE200C 刻蚀机台。系统有两路频率均为13.56 MHz 的射频功率源。射频源功率连接真空反应腔室上方的线圈来激发腔室内的刻蚀气体,射频偏压功率连接真空反应腔室内的静电卡盘来控制离子能量和方向。石英玻璃的主要成分为SiO2,Si-O 键的键强为200 kcal /mol( 约8 eV) ,大于Si-Si 键80 kcal /mol( 约3.4 eV) 键强的2 倍,这是SiO2的ER 慢于Si 的主要原因。因此,SiO2刻蚀以物理刻蚀为主,化学刻蚀为辅,通常采用碳氟气体,如CF4、CHF3、C4F8等,并加入一定量的惰性气体。一般来说,碳原子数与氟原子数的比越高,就能形成越多的聚合物和越高的刻蚀选择比,有利于深孔刻蚀,故本实验碳氟气体选用C4F8。惰性气体中He、Ar 为半导体工艺常用气体,且成本较其他惰性气体有优势。而相比于He,Ar 具有用于物理刻蚀的相对大的质量,有利于提高SiO2的ER,故本实验惰性气体选用Ar。C4F8在等离子体放电过程中主要离解为C2F4,C2F4进一步离解为更小的CFx自由基。在CFx( CF,CF2,CF3) 自由基中,CF2含量最多。

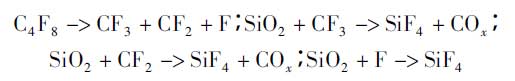

工艺过程中主要反应为:

1.2、实验方法

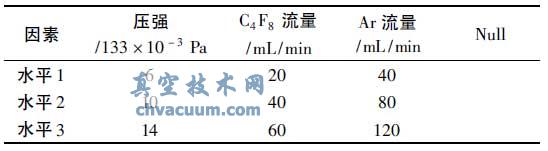

影响石英玻璃ER 的因素主要有射频源功率、射频偏压功率、工作压强、气体流量和冷却器( chiller)温度等。本文主要通过正交实验设计方法研究压强、C4F8流量、Ar 气流量三个因素对石英玻璃ER 的影响。采用L9 (34 ) 正交表安排实验,取压强、C4F8流量、Ar 气流量三个因素,每个因素取三个水平,做三因素三水平实验,第四列空列作为误差项,忽略因素间的交互作用。实验中三因素所取水平依据文献报道和前期经验选取,如表1 所示。其他工艺参数固定,源功率为2500 W,偏压功率为600 W,Chiller温度T = 20℃,刻蚀时间为100 min。

表1 ICP 玻璃刻蚀因素和水平分布表

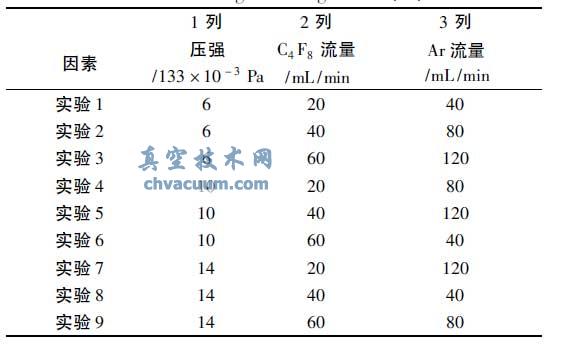

正交实验安排如表2。为了消除或减小人为因素引起的系统误差的影响,实际实验过程中对表中实验次序进行随机化处理。

表2 L9( 34 ) 正交实验设计正交表

1.3、样品制备

实验样品为双面抛光石英玻璃,纯度为SiO2 >99.995%,厚度为500 μm。玻璃掩膜制作采用物理气相沉积(PVD) Al 层,Al 层厚6 μm; 采用Cl2 /BCl3干法刻蚀进行图形化,获得孔径为50 μm,节距( pitch) 为70 μm 的TGV 通孔阵列。

3、结论

本文基于ICP 等离子体干法刻蚀原理,利用正交实验设计方法研究了压强、C4F8流量、Ar 气流量三个因素对石英玻璃直径50 μm 深孔ER 的影响及其显著性,获得了较好侧壁角度下最大758 nm/min的ER。进一步还需考虑各个因素之间的交互作用,全面优化工艺参数组合,在保证较好侧壁垂直性的前提下,获得更快的ER。玻璃ICP 刻蚀工艺研究是TGV 技术的核心和基础,在光通信、射频、微波、微机电系统、微流体器件和三维集成领域有广泛的应用前景。