有机、无机复合膜在电致发光器件中的应用

1、引言

无机电致发光平板显示器具有全固态、重量轻、厚度薄、视角大、结构简单等特点,能在低温、震动等恶劣环境中使用,并且可以实现大面积的彩色动态显示,有着很广阔的应用前景。

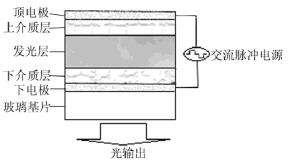

传统的电致发光显示器的结构如图1所示,是由玻璃、透明下电极、下介质层、发光层、上介质层和上电极组成,上、下介质层对称分布于发光层两侧,为保证器件的耐压性能,其一般使用低介电常数介质层(介电常数低于50)。传统的电致发光显示器中上介质层和下介质层一般采用的是五氧化二钽、三氧化二钇、三氧化二铝、三氧化二钐、二氧化铪等低介电常数的材料,又为了保持较低的阈值电压,介质层的厚度一般只能做到300-700纳米之间,这样薄的膜在制备过程中对环境的要求高,而且单层膜也不大适合应用于高介电常数、高雪崩阈值场强的发光材料的无机电致发光显示器件中。为了达到无机器件的要求,通过对各种无机介质材料进行复合,一定程度上提高了器件中绝缘层的可靠性。但是这样薄的材料在制作过程中很难避免孔洞、灰尘介入等情况发生,而造成介质层绝缘性能下降,在测试屏时造成漏电、击穿、打火、断线等情况发生。

图1 无机EL显示器件的结构简图

为了避免无机介质层存在的这种缺陷,本文介绍了一种采用有机材料复合无机介质层来增强介质层的绝缘性能,从而缓解甚至消除器件工作时出现的漏电、打火、击穿等现象,提高器件电致发光性能。

2、实验

本文中介绍的有机/无机复合方法,是将有机膜旋涂在已制备好无机介质层的玻璃基板上,并可以根据实际需要将其光刻成所需图形。通过旋涂、加热等过程制作的有机膜平坦度比较高,有效弥补了由于无机介质薄膜制作过程中造成的一些孔洞、缺陷而导致的漏电、打火等不稳定因素,增加了介质膜表面的均匀性;有机材料介电常数通常比较低,所以通过有机膜的引入,提高了介质层整体的绝缘性和耐压可靠性,从而提高了器件的工作稳定性。

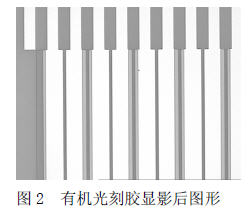

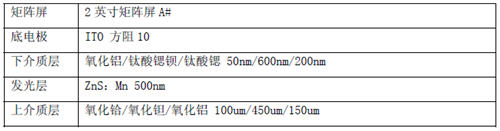

首先准备镀有ITO 的基板玻璃,然后将ITO光刻成列电极图形,下介质层通过电子束蒸镀50nm 的Al2O3 薄膜和磁控溅射法[4]制备800nm 左右的钛酸锶钡/钛酸锶(BST/ST)薄膜,制备好下介质层后,电子束蒸镀500nm 左右的硫化锌掺锰的发光层,发光层经过高温退火使其结晶,再通过电子束和磁控溅射法制备厚度分别为100nm/450nm/150nm 的HfO2/Ta2O5/Al2O3的上介质层,上介质层制备完成,在其上旋涂一层有机膜,本实验中使用的有机膜为一种感光型胶,可以通过光刻手段将其光刻成截面为倒三角状的隔离柱图形,如图2所示,完成有机膜的涂敷成形后,再通过200 摄氏度左右的温度使其坚膜。因为有机胶被光刻成截面为倒三角状图形,所以在其上直接蒸镀铝上电极,可以被倒三角状隔离柱隔断,形成条状的行电极。工艺参数如下表1 所示。

表1 工艺参数

3、分析与讨论

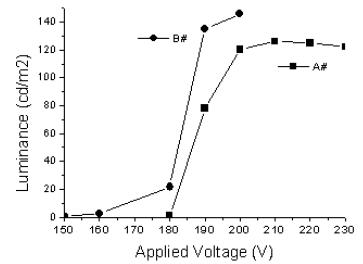

用此方法制作了无机EL2英寸(128x64 像素)矩阵屏A#,并进行了电学性能测试,与未在上介质层上制作有机膜,利用直接掩模法制作上电极的屏B#进行了比较,L-V 曲线见图3,从结果可以看出屏A#的发射阈值电压略有提高,但测试过程中的打火点、断线等现象明显减少,在介质层上增加一道制作有机膜的工艺,经过光刻工艺,只留下隔离柱,像素上的有机膜大部分被显影去除,但是经过旋涂、加热等过程有机膜较好的弥补了无机介质层的一些缺陷、孔洞,很好地提高了上介质层的耐压绝缘性能,进而提高了屏的发光稳定性。

图3 2 寸矩阵屏测试的L-V曲线

4、结论

实验中介绍的是一种感光型胶,也可以根据实际需要选用非感光型有机胶来复合无机介质膜,例如PMMA(聚甲基丙烯酸甲酯)、olyimide(聚酰亚氨)、PET(Polyethylene terephthalate)等有机物。如果选用非感光型胶,可以省去后续的曝光、显影等步骤,不过旋涂厚度要控制在50-200nm,这样不至于提高阈值电压。例如选用非感光型的PMMA 涂敷,它透明性、耐热性好,在常温下具有较高的拉伸强度、弯曲度和压缩强度,并且具有耐酸、碱等性能,通过旋涂,PMMA可优化无机介质层的表面,减小薄膜表面的粗糙度,介质层表面的起伏度小于0.7nm,即填补了无机介质膜表面的缺陷、孔洞,也为制作上电极提供了良好的基底。有机膜可以通过不同工艺制作在无机介质层上,通过有机膜的复合,增强了介质层的可靠性,电性能测试时打火、断线、击穿等现象也明显减少,是一种易于实现并且在电致发光显示器中行之有效的方法。