微秒脉冲激光诱导硅表面微结构的研究

分别在空气和SF6环境下,使用波长为1064 nm 的半导体微秒脉冲激光器扫描辐照单晶Si 制备出微米量级的硅表面微结构,并利用扫描电子显微镜和可见—近红外分光光度计观测激光辐照后的硅表面形貌和光学特性。结果表明,当硅表面每激光光斑面积累积辐照的微秒脉冲数达到1600 个,即可在硅表面形成平均高度为30 μm、数密度约为3. 0 × 105 spike /cm2 的锥形微结构; 硅表面在SF6气氛中形成的微结构表面光滑,纵横比为2,而空气中的微结构表面粗糙,纵横比为1,表明SF6气氛更有利于锥形微结构形成; 微秒激光辐射后的硅在0. 2 ~ 2. 5 μm 波段内反射率大幅下降,空气中制备的微结构硅平均反射率10%,SF6中制备的低至2. 8%; 还探讨了硅表面形貌的演化过程,认为激光辅助化学刻蚀和再沉积机制对于微秒激光诱导硅表面微结构的生长起着重要作用。

硅材料耐高温、储量丰富、拥有优异的电学特性,已被广泛应用于微电子领域。但是晶体硅禁带宽度为1. 12 eV,很难吸收波长大于1100 nm 的光波,且对可见光—近红外波段的光具有较高的反射率。这些缺陷制约了晶体硅在光电探测器、光伏器件等领域的发展。为改善硅的性能人们进行了大量研究工作,并发现硅表面微结构能够有效的降低晶体硅的反射率主要文献。20 世纪90 年代,哈佛大学的Mazur 研究小组主要文献。利用高强度飞秒脉冲激光累积辐照硅表面形成锥形尖锋结构,且该尖峰微结构硅在可见—近红外波段范围内( 0. 2 ~ 2. 5 μm) 的吸收率大于90%。

近年来,各国研究者对脉冲激光诱导硅表面微结构研究的主要集中于飞秒等超短激光脉冲的应用主要文献,采用激光辐照的方法构造硅表面微结构无需掩膜板,可嵌入到半导体制造过程中,但是真空技术网(http://www.chvacuum.com/)认为超短脉冲激光设备昂贵,不利于应用到工业生产中。为此,本文提出了采用价格低廉的微秒脉冲激光辐照硅表面,来制备具有微米量级锥形结构的硅表面。

1、实验方法

实验采用半导体端面泵浦微秒脉冲激光器,输出激光波长为1064 nm,脉冲宽度为1 μs,平均功率约为100 mW,经透镜聚焦后垂直照射在工作台上,透镜焦距为200 mm,聚焦后辐射在样品上的光斑直径为200 μm。采用单面抛光( 111) 晶向的P 型单晶Si 片( 厚度为0. 5 mm,电阻率为1 Ω·cm) 。先将单晶硅片切成10 mm × 10 mm 的方形,依次用丙酮、无水乙醇、去离子水超声清洗20 min,再用氮气将Si片吹干后固定在样品台或者真空腔中,实验在室温下进行。

分别在空气和SF6两种气氛进行对比实验。空气的工作压强为一个大气压强,SF6气体的工作压强为70 kPa,本底真空为5 × 10 -3 Pa。实验过程中,样品保持不动,脉冲激光束以一定的速度扫描、垂直照射到样品表面。通过调节激光的扫描速度、扫描次数、脉冲宽度等参数,可以调整辐照在样品表面的激光通量以及单位面积样品表面接收的脉冲数,从而控制表面微结构的纵横比等特性。经过多次实验优化,本文实验采用的激光脉冲宽度1 μs,重复频率7. 5 kHz,扫描速度10 mm/s,扫描间距0. 01 mm。利用扫描电子显微镜( SEM,S-3400N 型) 表征样品表面形貌,可见—近红外分光光度计( SHIMADZUUV—3150 型) 测量其反射率。

2、实验结果与分析

2. 1、微结构演化过程与分析

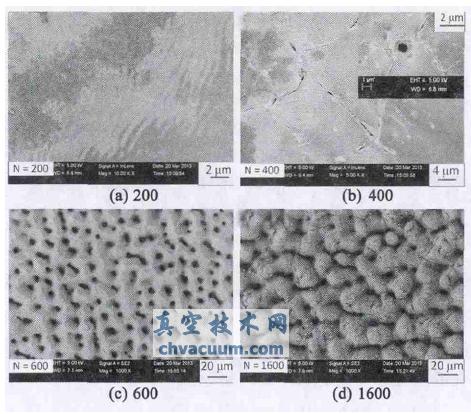

为了研究微秒脉冲激光诱导硅表面微结构的演化过程,实验在大气环境下采用200、400、600 和1600 个脉冲数对硅表面进行辐照,辐照后样品的表面SEM 结果如图1 所示。图1( a) 是200 个激光脉冲辐照后的硅表面,可以看出硅表面呈现明显的周期性波纹结构。当脉冲数增加到400 h,如图1( b)所示,硅表面出现明显裂纹,少数区域出现孔洞,附近有纳米级颗粒分布。继续增加脉冲数到600 h,如图1( c) 所示,表面出现大量孔洞与裂纹,孔洞之间出现山脊状突起。随着激光脉冲增加,有些孔洞间的裂痕变宽加深,孔洞相连形成沟壑,山脊状突起更加明显,脉冲数达到1600 h,如图1( d) 所示,形成山丘状结构。

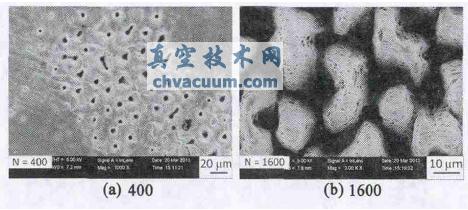

图2 示出了SF6气氛中不同数量微秒激光脉冲辐照样品后的表面SEM 图。激光脉冲累积辐照初期硅表面变化与空气中的类似,会形成波纹状结构、裂纹、孔洞,如图2( a) 所示,400 个激光脉冲辐射后的表面有波纹状的起伏,并且出现孔洞和裂纹。随着脉冲数量的增加,孔洞和裂纹继续发展。在1600个激光脉冲辐射后表面形成了互相独立的岛状结构( 图2( b) ) 。

图1 空气中不同数量微秒激光脉冲辐照硅表面后的形貌( 其他条件相同)

图2 SF6气氛中,不同数量微秒激光脉冲辐照硅表面后的形貌( 其他条件相同)

从实验结果可以看出,无论是空气或者SF6中,在微秒脉冲激光辐照硅表面的初级阶段( 脉冲数小于400 个) 硅表面会形成波纹状的激光诱导周期性表面结构( LIPSS) ,由于热应力效应,材料表面出现裂纹。在微秒脉冲激光辐照过程中硅表面以下会形成不稳定的过热溶液,最终导致蒸汽爆炸,形成孔洞,并伴随着纳米或微米量级液滴喷射现象,这与图1( b) 、图2( a) 中观察到孔洞附近分布纳米量级颗粒现象吻合。

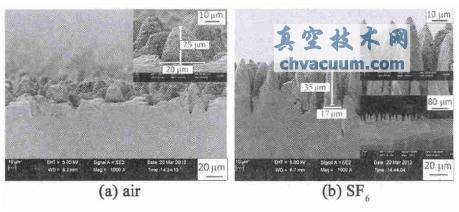

图3 为微秒激光分别在空气和SF6气氛中辐照硅表面后形成的微结构横截面SEM 图( 1600 个激光脉冲辐照) 。在空气氛围中构造的微结构呈山丘状,顶部处于原始硅表面以上。微结构表面粗糙,覆盖一层亚微米量级球状体。突起顶部较钝,平均高度是25 μm,底部宽度约为20 μm,纵横比为1 左右,数密度约为1. 8 × 105 spike /cm2。在SF6气氛中构造的微结构呈圆锥形,表面光滑,无球状结构覆盖。椎体顶部较尖锐,平均高度为35 μm,底部直径约为17 μm,纵横比约为2,数密度约为3. 0 × 105spike /cm2,与Mazur 等用飞秒激光在SF6中制备的尖锥形微结构( 高为10 μm,纵横比为2 ) 形状相似。实验结果表明,采用微秒激光同样可以获得结构较好的微构造硅表面。

图3 不同气氛中,微秒激光辐照硅表面的形貌( 其他条件相同)

随着脉冲激光积累,被辐照区域的硅表面形貌发生迅速变化,形成突起和沟槽,最终形成顶端高于原始硅表面的锥形结构,这是激光辅助化学刻蚀和再沉积机制共同作用的结果。由于中O2具有氧化性,在激光辐照作用下,O2与熔化的Si 发生反应生成SiOx,其在高温下是挥发性物质。虽然在室温条件下,SF6不会与硅片发生反应,但当激光在SF6气氛中辐照硅,气体分子受激光影响分解产生活性较强的F 原子团,与硅发生反应生成易挥发的SiF2和SF4。激光辅助化学刻蚀会优先发生在裂痕和孔洞附近,其它刻蚀率较小的区域相对突起,类似于VLS 机理,化学刻蚀的挥发性产物与突起区域融化的硅接触容易发生反应,过程表示为:2SiO( g) →SiO2 + Si( s) 或者2SiF2( ads) →Si + SiF4( g)↑,从而实现硅在顶端的再沉积,突起长高。由于激光辅助化学刻蚀作用,裂纹变宽加深进而形成沟槽,突起侧面变陡峭,而再沉积使突起轴向生长,两者共同作用最终使硅表面形成锥形结构。

实验结果表明,微秒激光在空气中辐照硅表面形成的微结构分布稀疏,表面粗糙,呈钝锥状; SF6中形成的锥体分布密集,锥形结构完整,表面光滑,这些形貌的差异与激光辅助化学刻蚀效率有关[12]。激光辅助化学刻蚀是使锥形结构获得大的纵横比的主要原因,SF6分解生成的F 原子团比O2分解生成的O 原子团氧化性强,而且F 与Si 反应形成的产物是易挥发型的,而SiOx容易凝固,只有在高温下才能挥发,所以在SF6气氛中激光辅助化学刻蚀效率更高,形成的锥形表面光滑、纵横比更大。

2. 2、微秒脉冲辐照后硅的光学特性

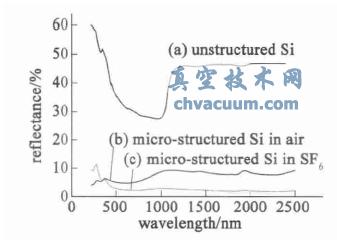

采用1064 nm 微秒脉冲激光分别在空气和SF6气氛中辐照硅表面,肉眼观察被辐照区域由亮灰色变成黑色,这说明微秒脉冲激光辐照后的硅在可见光波段的光吸收增强。利用可见光-红外分光光度计对其进行测试,结果如图4 所示,图中曲线a、b、c分别是普通硅片、空气中激光辐照、SF6气氛中激光辐照后硅片反射光谱。可以看出,在0. 2 ~ 2. 5 μm波长范围内,普通硅片的反射率在30% 以上,而空气中激光制备的微结构硅反射率为10% 左右,SF6中制备的反射率更低,约为2. 8%。实验表明,微秒脉冲激光诱导硅表面微结构能够大幅度降低硅在可见—红外波段的反射率,这一性能可以与飞秒激光在SF6气氛中制备的微结构硅媲美。

图4 微秒脉冲激光辐照后的硅与普通硅样品的反射光谱

3、结论

本文利用半导体微秒脉冲激光分别在空气和SF6气氛中对硅表面进行辐照制备出微结构硅,并探讨了硅表面形貌的演化过程,得出以下结论:

(1) 当微秒激光脉冲辐照数达到1600 个时,表面才会形成平均高度为30 μm、结构较完整的微米量级锥形微结构,并认为该微结构生长是激光辅助化学刻蚀和再沉积机制协调作用的结果。

(2) 微秒激光在SF6气氛中辐照硅表面形成的微结构呈锥形,表面光滑,纵横比为2,平均高度为30 μm、数密度约为3. 0 × 105 spike /cm2,在0. 2 ~ 2.5 μm 波长范围内的反射率约为2. 8%,其微结构和反射率可以与飞秒激光制备的微结构硅相媲美。

(3) 通过对比SF6和空气两种气氛下的激光刻蚀效果表明,在SF6中激光辅助化学刻蚀效率比空气中高,更有利于形成完整的锥形结构,形成的微结构硅反射率更低。