基于PDMS微结构模板转印技术的研究

基于界面间粘附能理论,结合有限元模拟研究聚二甲基硅氧烷(PDMS) 微结构模板实现聚合物SU- 8光刻胶的图形转移复制的转印机理,分析了微结构转印过程中基底表面能、压力和SU- 8 胶溶剂对图形转印的影响。结果表明,氧等离子体轰击基底表面可以有效提高基底表面能,保证大面积图形转印成功率; 通过有限元方法分析PDMS 模板上微结构在压强载荷下的变形情况,确定了保证转印精确度的最大压强载荷为60 kPa; SU- 8 胶溶液中环戊酮的挥发会造成转印结构的收缩变形,足够大的SU-8 胶浓度是保证转印精确度的前提,SU- 8 2025 光刻胶与环戊酮的体积比大于2 时基本可以保证图形转印精度。

微纳米结构转印(transfer patterning) 技术是近些年新兴发展的微纳加工技术,其基本原理是利用模板和基底与转印图形层之间粘附能的不同实现图形从模板到基底间的转移。与传统的光刻技术和纳米压印(NIL) 相比,微纳米转印技术具有无溶液参与和无残胶处理过程等优点,同时由于微纳米转印技术采用柔韧性较好的聚二甲基硅氧烷( PDMS) 和PUA 等材料作为模板材料,可以很好地与卷对卷印刷技术进行整合从而实现大面积连续加工微纳图形。微纳米转印技术并已经广泛地用于制备微光电器件: 太阳能电池电极,柔性金属网栅电极,有机发电二极管(OLED) 的金属阴极以及发电二极管、光伏转换单元和场效应晶体管中的聚合物结构 ,同时,利用转印技术制备多层聚合物结构突破了溶液沉积法的限制,并有望运用在便携式彩色显示屏像素点的制备上。PDMS 由于具有较低的弹性模量和表面能,较好的柔韧性以及简易的操作流程和可多次重复使用等优点,作为模板材料广泛地运用于微纳米转印技术的研究当中,SU-8 光刻胶具有较高的机械强度,较好的生物兼容性和耐化学腐蚀性,在微机电系统(MEMS) 、生物芯片、微流控系统等微尺寸器件中有广泛的运用,所以采用PDMS 模板转印SU-8 光刻胶结构的研究具有较好的理论基础和较高的实用价值。

基底表面能、外加压力和光刻胶溶剂是影响微结构转印精度和成功率的重要因素,本文利用具有微结构的PDMS 模板作为研究对象,研究PDMS 模板转印聚合物SU-8 光刻胶过程中基底表面的表面改性,压力载荷和SU-8 胶溶液浓度对转印结果的影响,为完善PDMS 模板转印聚合物结构的理论机制,优化转印的加工工艺提供理论依据。

1、基于粘附能的转印机理

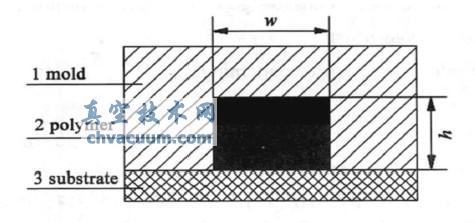

微纳米转印技术的机理就是利用各个材料间粘附能的不同从而实现转印结构在模板和基底间的转移。针对具有微结构的PDMS 模板,将填充好的聚合物转印到基底上是实现转印的关键,其机理模型可由图1 表示。

图1 PDMS 微孔结构的转印机理示意图

结论

本文以界面间粘附能理论为基础,利用有限元方法对PDMS 微结构模板转印SU-8 胶图形的工艺过程进行了模拟分析,对基底表面能、转印压力和SU-8 胶溶剂等工艺参数对图形转印精度的影响进行了探讨,得出了如下结论: 氧等离子体表面处理技术可增大基底与转印图形的粘附能,扩宽微纳米转印的工艺宽容度,实现大面积微结构图形的转印; 转印压强小于60 kPa 时,实验中PDMS 模板上微结构的形变量则不大于20%,避免了压力过大造成的转印结构严重失真; 聚合物溶液中的溶剂在加压加热转印过程会透过PDMS 模板挥发到外界致使转印的聚合物结构收缩严重,降低了转印的精确度,当转印图形材料为SU-8 2025 光刻胶时,SU-8 2025 与环戊酮的体积比大于2 时基本可以保证转印结构的精确度。