真空在制蜡工业中的应用研究

研制出一种新型的可生产透明蜡制工艺品的设备;并对制作蜡液脱气浇注炉过程中应该注意的问题进行实验研究。

现在蜡烛被广泛应用于各行业中,其中最受欢迎的为果冻蜡烛。果冻蜡晶莹透明、无色、无毒、无害、富有弹性和特殊香味,为果冻状。熔化后可调香、调色,同玻璃器皿结合造型,可创造出多种工艺品及节日用品,也可获得色彩艳丽,气味馨香的吉利蜡烛产品、用于作礼品、工艺品、房屋内香膏等。该产品生产的蜡烛可完全燃烧,燃烧时无烟无尘,燃烧过程和熄灭时无异味。这种透明的可做成工艺品的产品在2012 年以前国内外都没有机械化生产线,而手工产品效率很低,我所根据用户要求研制出蜡制品设备与生产线。根据用户需要,果冻蜡胎膜产品必须达到如下效果或更好,如图1。

图1 胎模灌装产品

传统的普通的腊烛生产线为非真空条件下操作,产品在各大超市中销售,但用传统的制蜡生产线做出的果冻蜡产品,仔细观察内部,会发现有许多缺陷,比如内部气泡多,表面处理不好等。无法制作出如上图效果。而通过制造真空脱气炉浇注蜡液,并对浇出来的蜡液进行罐装等后续处理,就可解决上述问题。我所精心设计制造了真空制蜡生产线上的脱气浇注炉设备。控制蜡液出量准确,且故障率低,被推广应用于国内制蜡生产线,并出口越南等国。

1、工作原理

加热箱对石蜡板加热到120℃,融化成液体,然后将蜡液注入真空脱气浇注炉设备内,添加颜料,香精,继续对蜡液加热,搅拌,抽真空,保真空,彻底去除气泡后,浇注到保温箱内,用专用工具注入到已放好蜡芯的玻璃杯内。再经过表面烘干处理,冷却后包装完成果冻蜡烛制作。

2、真空脱气炉设备构成

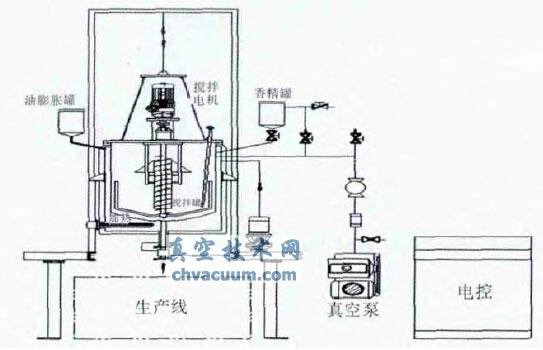

真空脱气炉主要分为加热系统,搅拌系统,脱气系统,抽真空系统,脱气炉壳,罐盖提升系统,香精罐及电控系统。

图2 真空脱气炉结构简图

2.1、加热系统

由电加热管,导热油泵,阀门等组成,加热介子为导热油。由于石蜡在110℃~120℃之间流动性好,且不宜破坏石蜡材质,为此设备选择120℃作为加热温度,并保证温度控制在±1℃之间。为保证测温准确性,需要设三个测温点,测加热介子温度,(该加热温度作为主控温度),测蜡液内部温度,测蜡液上面温度。为保证温度的均匀性,采用导热油加热,并用热油泵进行循环。加热介质为虹桥牌320℃导热油,添加量150kg。

2.2、搅拌系统

由搅拌锚,搅拌轴,动密封等组成,现在制作的蜡混合液,需要色、香俱全,在蜡液中加入了不少混合材料,必须要搅拌均匀,制作出来的产品才能满足要求。为此设计出了先进的搅拌锚,经过现场试验,开始采用60r/min,后来增加到200r/min,搅拌2h 后达到搅拌均匀的要求。

2.3、脱气系统

采用先进的不锈钢脱气伞,输料器,并经过周密设计,计算,使脱气效果更好,并且时间更短。本脱气浇注炉与旧设备(包括进口设备)不同之处在于增加了真空脱气功能,这使得设备上升了一个档次,弥补了以前进口设备与国产设备的不足。以往的蜡生产线作出的产品明显看出里面的气泡等缺陷。经过真空脱气后,含少量气泡,表面热处理后,无气泡等现象,达到用户要求。

2.4、真空系统

用于实现真空脱气,但由于蜡液饱和蒸气压低,真空泵会将蜡液蒸汽抽到泵里减少使用寿命,故必须设过滤器,增加真空泵的使用寿命。

2.5、脱气炉壳制造主要用料及配件

罐体内壁使用不锈钢材质,对蜡液无污染;管道使用无缝管焊接;设备管道与炉壳外包保温材料、铠甲。

2.6、罐盖提升系统

由减速机,钢丝绳,滑轮等组成,保证罐盖上下可动。

2.7、香精罐

为不锈钢制成,作为储存香精用。

2.8、电控制系统

选用品牌仪表,品牌变频器等先进的控制元件进行控制,实现脱气浇注。

图3 真空脱气炉外形图

自动化包括:自动开关罐盖功能;自动控温加热、设有超温报警功能;真空度仪表显示功能;原料与传导液温度显示功能;可调速自动机械搅拌功能;真空管道原料分离与过滤功能;有进料、浇注与清洗接口功能;香精真空添加功能;真空仪型号:ZDR-I 型电阻真空计(仪表只用于真空度显示);温控仪型号:(略);原料温控仪(仪表只用于显示原料温度)、传导液温控仪(仪表用于显示与控制导热介质加热温度);电控器件型号:主控PLC:扩展单元(略);原材料方面,蜡液前期,后期处理设备:由金王蜡烛厂提供,该厂受过国家领导人参观,产品遍布国内外,制蜡经验丰富,制蜡配套设备齐全。

5、技术难题与解决办法

5.1、真空管路及泵被凝固蜡液堵塞。

解决办法:改进电控及真空管路结构。通过改进PLC 程序,控制主抽阀在抽真空初期阶段,间歇性开启。一段时间后,常开主抽阀。具体间歇时间需要进一步测试;同时改进过滤器结构,加大容积;在过滤器顶部吸气,在过滤器上方1/5 处增加过滤网材料、中间部位进气(进气管沿过滤器内壁切线方向,向下倾斜10°角进入过滤器)。

5.2、实验中我们还发现,真空管路存有少量蜡液,在自动进料时,罐内会产生大量的气泡,浇注不理想。蜡液换颜色时是否需要清洗,设备结构上,两侧踏板平台无防护围栏,在平台上不能从观察窗观看罐内情况。解决办法:继续修改PLC 程序,增加一套预抽真空的功能, 间歇性开启主抽阀。20min 后,自动切换成常开启主抽阀;同时调整过滤器吸气与进气口方向,设置为过滤器上部排气、底部进气。这样需要将过滤器真空泵端调整到上端、主抽阀端调整到下端,再向下延长过滤器。进一步改进自动进料的装置操作,使得在需要进料时,开启分压放气阀,以降低吸力,因为吸力过大,罐内会产生大量的气泡,严重时会堵塞真空管路设施。(培训操作者注意这部分操作!)由于脱气浇注炉内的蜡液最好往生产线上的模具里浇注,所以本系统关键点在于阀门的温度是否与罐体温度一致,经过市场调研,选择带夹套加热的阀门。实测该阀门阀体部分温度满足要求,而阀口部分温度稍低,可用增加加热棒与热电偶解决。只要温度一致,就能使石蜡液体流动性良好,又不破坏材质。在采用导热油加热过程时,设备方面需要考虑的问题也不少,因为受空间限制,阀门及泵部分需要螺纹连接,不适合导热油密封。经过技术人员与工人师傅努力,采用聚四氟乙烯端部密封,圆满的解决了这一问题。浇注口只用于放出原料,不直接浇注产品;由于高温时液体原料放出速度较快,无需清洗。改进设备结构:在两侧平台上增加围栏;在平台上增加一层脚踏板。

操作自动化主要由电控系统及里面的PLC 完成,如下图,电控面板上有操作按钮,电控柜里面有PLC, 将手动操作时总结出来的工艺曲线时间,转化成程序输入到PLC 里面。完成后,只要操作者一按按钮,余下的动作自动完成,这样只要一个操作者,便可以操作三台设备。

图5 电控操作面板

5.3、实验所遇到的技术难题还有,3 号脱气浇注炉提升罐盖时,电动机表现为动力不足,无法驱动吊件上升;机械开关罐盖装置的限位开关安装效果不稳定,特别是上限位;搅拌机中轴输料器,提升原料效果不好,提升量极小;解决办法:将罐盖提升滑轮重新机械加工,保证运转间隙大,克服偏心阻力;调整上限位行程开关位置;将搅拌机中轴输料器拆下,调整角度与间隙,使输料器与外筒间隙均匀,重新装上;拆真空泵,更换动密封,而动密封损坏的原因为香精腐蚀作用太强,真空泵的密封材料应全部换成氟橡胶;重新装好后,真空泵运转正常。

图6 电控柜中的PLC 外形图

图7 设备总体外形图

5.4、在操作中所遇技术问题,真空脱气浇注炉安装到生产线上后,配合不好。制造成本高。解决办法:在浇注方面又增加了美国浇注保温箱,完成后续浇注过程,产品达到要求。同时在制造上降低制造成本,发挥各厂优势,尽量使用原有生产线,缩短制造工期,同时,积极做申报专利工作,尽快占领市场。整套制蜡生产线除了有真空浇注设备,还需要配一台加热去表面气泡装置,如图7,在真空脱气炉下面:

在收集了相关的基础资料的基础上,通过对青岛金王制蜡生产线中的真空脱气浇注炉的设计制造,安装调试,并多次改进,制造出满足用户要求的设备,大大提高了生产效率,降低成本,可做到批量生产,并且生产线已远销越南等国,受到用户的好评。