多层等离子体蚀刻技术的研究

干法刻蚀现已成为微小高深宽比结构加工与微细图形制作的重要手段。提出了一种新的干法刻蚀技术-多层等离子体蚀刻, 充分利用腔体的空间布局, 布置多层电极, 并采用分层送气装置输送放电气体, 实现多层同时进行刻蚀, 可成倍提高产能。采用该技术刻蚀光阻为例, 从空间与时间两个角度分析了工艺参数对刻蚀速率与均匀性的影响规律与作用机理。实验结果表明, 极板间距为50/ 55/ 60 mm( 由下向上) , 工作压力为40 Pa, R[ O2 : Ar] 为1/2, RF 功率为600W 时, 整炉次刻蚀速率均值为14.395 nm/ min, 均匀性为9.8%, 此时工艺最为合理。

随着结构/ 零件与集成电路光电子元器件向微型化和高精密化方向发展, 对加工工艺的要求也越来越高。尤其是针对高深宽比结构的加工, 刻蚀技术作为一种有效的关键手段, 倍受国内外有关学者与研究机构的关注。其中, 相对于湿法刻蚀的毛细现象与各向同性机理, 干法刻蚀利用等离子体中的活性离子与离子团对材料进行蚀刻, 工艺参数控制较为灵活, 可实现线条的微细化加工, 并可获得更高的刻蚀精度, 成为微细图形加工与转换的重要手段, 已做为微小结构/ 零件加工的重要手段。

随着干法刻蚀技术的不断发展与成熟, 现主要有反应离子刻蚀(RIE) 、感应耦合等离子体(ICP) 和磁增强反应离子刻蚀(MERIE) 技术等 。目前, 干法刻蚀的工艺研究仅局限于单层刻蚀机结构与工艺参数的影响, 例如气体种类与气流量、RF 功率、磁场强度等。但在实际的生产应用中,为了追求产能和生产效率, 单层的刻蚀机已经不能满足需求。鉴于此, 真空技术网(http://www.chvacuum.com/)认为提出了多层等离子体蚀刻(MPE) 技术, 充分合理地利用腔体的空间布局, 设置多层电极( 三层或三层以上) 结构, 提高了基片的装载量。并以Ar/O2作为刻蚀气体, 以光阻为蚀刻对象,从空间和时间两个角度研究了工艺参数对刻蚀速率与均匀性的影响, 并从物理机制上做出分析, 探寻最优化的工艺方案, 为实际生产提供有力保障。

MPE 技术

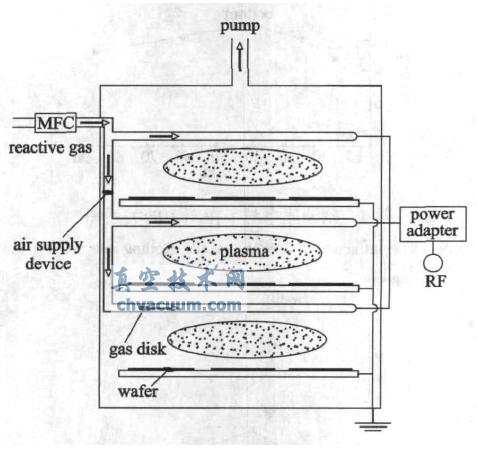

该技术利用了腔体的空间布局, 布置多层电极( 三层或三层以上) , 采用分层送气装置, 将放电气体分别输送到各个反应空间内, 且将气盘直接作为上电极板, 每层的气盘通过电源匹配器, 同时与电源相连, 下电极板直接接地。通过气体流量控制器选择某种气体或者混合气体进入真空室内, 施加RF 功率后, 每层之间形成单独的放电回路, 同时产生等离子体, 在电势差的作用下, 活性离子及离子团实现对基片的刻蚀, 原理如图1 所示。该技术的优点主要包括两个方面: 一是在充分利用腔体空间的基础上,成倍地提高了产能; 二是以往RIE 技术, 反应气体由单一管道直接通入真空室, 致使气体在整个腔室内分布不均匀, 该技术采用分层送气装置输送至各反应电极板之间, 极大地提高了刻蚀均匀性。

图1 MPE 技术示意图

本文提出了一种新型的干法刻蚀技术-MPE技术。该技术利用腔体的空间布局, 布置多层电极(三层或三层以上) , 采用分层送气装置, 将放电气体分别输送到各个反应腔体内, 且将气盘直接作为上电极板, 多层气盘通过电源匹配器, 同时与电源相连, 下电极板直接接地, 通电后实现对基片的蚀刻。

该技术在原有单层刻蚀机的基础上, 成倍增加了基片的装载量, 尤其在实际生产中, 大大提高了产能,具有宽广的应用前景。

本文以GaN 材料为基片, 光阻为蚀刻对象, Ar/O2 为刻蚀气体, 从空间( 极板间距, RF 功率, 工作压力与Ar 气流量) 和时间( 刻蚀时间) 两个角度, 分析了不同工艺参数下, 刻蚀速率与均匀性的变化趋势与规律, 得出最优工艺条件为: 极板间距为50/ 55/ 60mm( 由下向上) ; 工作压力为40 Pa; O2/Ar 比为1/ 2;RF 功率为600W; 持续刻蚀时间为20 min。此时, 根据公式(1) 可得, 整炉次刻蚀速率可达14.395 nm/min, 均匀性为9.8%。