食用油精炼过程常用的真空泵和真空系统

食用油在精炼过程中需要真空泵抽走的绝大部分是水蒸气,因此选用的真空泵必须能抽出水蒸气。能抽出水蒸气的真空泵主要有:水喷射泵、水环泵、湿式罗茨泵、水蒸气喷射泵和低温冷凝泵。在旋片泵、往复泵、滑阀泵、罗茨泵、干式泵等前面配置水汽凝结器(冷阱、捕水器、冷凝泵),也可以抽出一定量的水蒸气。不论哪一种真空泵都不能单独达到食用油精炼所需要的真空度,需要配成真空系统。

目前常用于食用油精炼蒸馏脱臭的真空系统主要有:①多级射流式真空泵(即3~4 级水蒸汽喷射泵,2~3 级水蒸汽喷射泵+ 水喷射泵);②多级容积式真空泵(即2~3 级罗茨式真空泵+ 旋片式真空泵,2~3 级罗茨式真空泵+ 水环式真空泵);③射流式真空泵与容积式真空泵组合(即双级罗茨式真空泵+ 水喷射泵,水蒸汽喷射泵+ 水喷射泵,2~3 级蒸汽喷射泵+ 水环式真空泵)。

这里简单介绍以下3 种:

1、多级水蒸气喷射泵真空系统

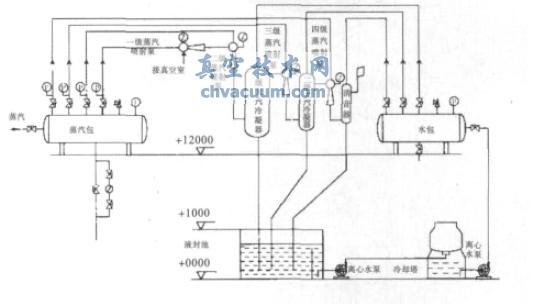

该系统由四级水蒸气喷射泵和两级大气冷凝器组成,如图2 所示[2]。这是食用油精炼工艺中传统脱臭工序最常用的真空系统。它的主要优点是结构简单、使用寿命长、抽气能力大、对粉尘不敏感等;其主要缺点是需要消耗大量工作蒸汽和冷却水,脱臭工序消耗的蒸汽量占整个精炼工艺汽耗量的60%以上,需要配置锅炉系统,因此耗能高、成本高,而且工作蒸汽与被抽臭味组分直接接触冷凝,流入水池,产生大量废水,废水挥发造成大气污染,又需要处理废水,其成本也比较大,高架式水喷射泵占地面积和空间较大,维修不方便。很显然该系统的缺点比较多,正在被逐渐淘汰。

图2 油脂脱臭传统蒸汽喷射真空系统图

2、水蒸气喷射泵与水环泵组成的真空系统

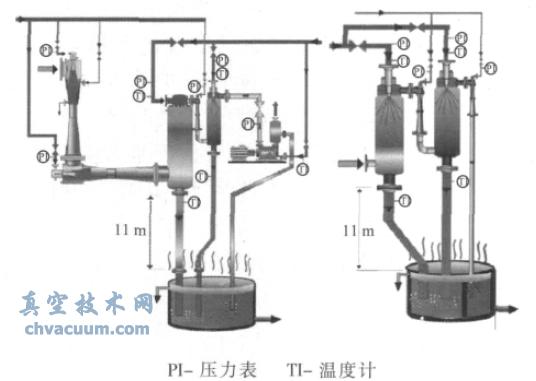

水蒸气喷射泵与水环泵组成的真空系统如图3 所示。在多级水蒸气喷射泵中,用水环泵代替最后一级水蒸气喷射泵或最后的两级水蒸气喷射泵,组成水蒸气喷射泵与水环泵机组。该系统能充分利用高真空下水蒸气喷射泵较高的抽气能力和低真空下水环泵较高的抽气效率,并能减少蒸汽和喷淋水的消耗量,节约能源。同时由于水环泵可以做成闭式循环系统,工作液通过换热器冷却后循环利用,避免了工艺液体的排放,污水产生量少,有利于环境保护。而且整套系统无需启动泵,能实现迅速启动,并能实现真空系统的稳定运行。

图3 水蒸气喷射泵与水环泵系统

3、罗茨—水环泵机组

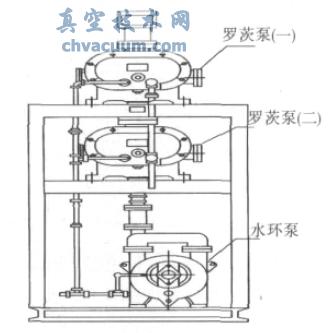

罗茨—水环真空机组如图4 所示[3],该机组的特点主要有:

①机组中罗茨泵转子与泵腔、转子与转子之间有一定的间隙,互不接触,不需要用油润滑;

②罗茨泵转子具有良好的几何对称性,可以提高转速,从而能够制造出结构紧凑的大抽速泵;

③机组工作时振动小,容积大;

④在罗茨泵腔内不发生像机械真空泵那样的压缩现象,因此它不需要排气阀。也正因如此,可抽除可凝性的脂肪酸蒸汽;

⑤启动快,能够在短时间内达到极限真空,消耗功率小,运转维护费用低;

⑥罗茨泵在很宽的压力范围内(1 Pa~1000 Pa)有很大的抽速,能迅速排出被蒸馏的气体。

图4 罗茨水环真空机组