ITER校正场线圈圆弧段真空压力浸渍充模数值模拟与实验

为优化国际热核聚变实验堆校正场线圈的真空压力浸渍工艺,对线圈圆弧段的充模过程进行了基于Darcy定律的数值模拟和工艺实验。对比了4种注胶方案的流动前沿和压力分布,确定了高效并能减少残留空隙的方案。优化的注胶口位置为沿长度方向1/4和3/4处,出胶口位置为沿长度方向两端和中间处。按优化工艺进行了试验,实测充模时间7.62×103s,与模拟时间7.67×103s近。CT扫描显示试样内部被树脂完全填充,仅有少量空隙,大小约为100~200μm。试样绝缘性能优良,在10kV下漏电流小于1μA。试验结果表明了工艺模拟的可靠性,模拟方法可应用到整个线圈中,确定方案和技术参数。

校正场线圈是国际热核聚变实验堆的部件之一,为7m×7m的柱面线圈,含有两直线段和两圆弧段,外形如图1所示。校正场线圈用于补偿磁场误差,由超导导体绕制而成,导体间有环氧与玻纤组成的绝缘层。真空压力浸渍(VPI)是校正场线圈制造的最后一步,注胶产生的空隙易发生气体泄漏,降低绝缘质量,影响线圈稳定运行。借助数值模拟分析树脂流动行为,可优化工艺,减少缺陷。VPI是复合材料的成型过程,原理与树脂传递模塑(RTM)类似。RTM 的数值模拟方法已有相关研究,并已应用到工艺过程的参数优化中。通过这类方法可模拟VPI的充模过程。相对于直线段,圆弧段的树脂流动行为更复杂,能更全面地反应线圈的VPI过程。为优化工艺,在线圈圆弧段中截取约3m长的试样,进行了VPI充模模拟及工艺试验。

图1 校正场线圈

实验

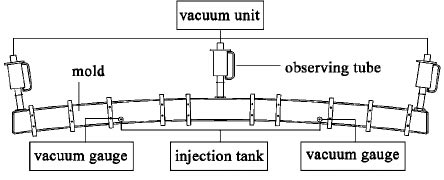

根据d方案的实验装置如图11所示。三个出胶口与真空机组相连,两个注胶口与注射罐相连。通过真空计监测注胶口处的真空度。通过观察管判断树脂是否充满。在注胶之前抽真空并加热使气体充分排出。注胶时真空度为10Pa,温度为40℃。树脂和固化剂抽真空脱气后在注射罐内混合,进行二次抽真空脱气后注入模具。注胶压力为0.04MPa,出胶口保持抽真空。经过7.62×103s,观察管中出现树脂,与d方案计算时间7.67×103s接近。

图11 实验装置

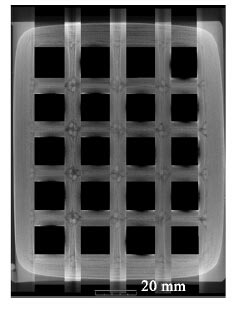

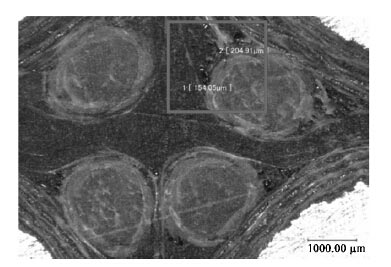

截取一段固化的试样进行CT扫描,截面宏观照片如图12所示,局部放大照片如图13所示。试样内部被树脂完全填充,仅在导体圆角附近存有少量微小空隙,大小约为100~200μm。图13中圆形部分为玻纤带,用于填充导体圆角间的空腔。空腔内可能存有少量空气,导致空隙。

同时对试样进行了耐压测试,测试方法为ASTM D149-97a。在10kV电压下漏电流小于1μA,绝缘性能优良。以上结果验证了工艺模拟的可靠性。

图12 截面宏观照片

图13 试样内部空隙

结论

(1)分析了4种注胶方案的充模过程。增加注胶口和出胶口数量可以提高充模效率。但由于树脂通道的存在,出胶口增加到3个时会降低效率。注胶口和出胶口应交错放置,保证模腔内压力梯度,使树脂顺利填充,防止空隙。确定了高效并能减少空隙的工艺方案,即注胶口位置为沿长度方向1/4和3/4处,出胶口位置为沿长度方向两端和中间处。

(2)按优化工艺进行试验,实际充模时间7.62×103s与模拟时间7.67×103s接近。试样内部被树脂完全填充,仅有少量100~200μm 的空隙。经过10kV耐压测试,试样漏电流小于1μA。通过对圆弧段的数值模拟和试验测试确认了模拟方法的可靠性,下一步可以直接将该数值模拟方法应用于整个大型线圈的充模过程分析,确定制造方案和参数。