真空用R2Co17稀土钴磁柱表面净化工艺的改进

本文对R2Co17 磁柱零件的表面净化工艺加以改进,采用电化学工艺,效果良好。结果表明,R2Co17稀土钴磁柱零件采用电化学净化工艺,表面残留磁粉少,表面平整光亮,更好地满足了真空器件对该零件的要求。

R2Co17 稀土钴磁性材料具有磁性强、稳定性高等特点,在工业中得到广泛应用。然而由于稀土钴磁性材料都是金属间化合物,性质很脆。当该材料在真空器件中应用时,必须对其净化处理,常规的表面净化处理方法是手工打磨和擦洗,采用这种方法处理,材料表面容易出现净化不干净、变形、开裂等问题现象,影响了器件质量,且操作工艺烦琐、效率低、光亮度不好。鉴于上述问题,有必要寻求一种新的表面净化方法。

1、实验方案分析与确定

零件表面净化方法从原理上讲有机械法、物理法、化学法与电化学法等,由于稀土钴磁性材料磁化后,表面带有许多磁性粉体,且材料本身很脆,机械和物理的方法难以达到净化目的,化学法对材料有腐蚀作用, 且表面粘附的粉体不易反应完全。而电化学的方法可以借助电场的作用使表面粉体发生电化学反应从而容易去除,因此,确定采用电化学的方法。

金属的电化学净化主要利用电化学抛光和阳极溶蚀原理,从电解抛光的工作机理可知,零件被抛光时,表面显微变形层(凸峰和凹谷)都被发生溶解,但凸峰处由于电力线最多,将更快地被溶解,因此表面结晶组织便相当于金属的真正(无变形)组织,零件可得到很光泽的和光滑的表面质量。阳极溶蚀可以使表面附着的磁粉发生电化学反应而溶解于溶液中。

通过分析,为解决实际生产中出现的问题,拟采用机械打磨和电化学两种方案进行对比试验。

2、实验过程和方法

2.1、实验材料

实验件为稀土钴磁柱(Φ10 mm×10 mm圆柱体)。

2.2、实验过程和步骤

A. 机械打磨法

采用砂纸一边打磨一边用棉花将砂粒从磁钢上揩拭掉,如此反复数次,直至揩拭干净为止,再用丙酮进行超声波清洗10min,无水乙醇脱水,烘干。

B. 电化学法

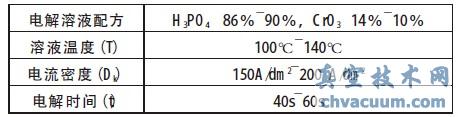

采用了H3PO4-CrO3 的简单体系,文献主要用于电化学抛光,根据反应原理,我们认为,可以用于净化R2Co17 稀土钴,参考工艺参数见表1。主要试验步骤如下:

(1)用丙酮超声波清洗10 min,进行去油处理。

(2)配制溶液

① 用托盘天平称取CrO3 倒入烧杯中,按比例量取H3PO4 倒入烧杯,加热搅拌溶解。

② 配制3%的NaHCO3 水溶液。

(3) 采用18 V/50 A 的直流稳压稳流电源,阳极接样件,阴极接不锈钢。

(4)电解处理,按表1 的工艺参数进行处理。

(5)依次浸热去离子水→浸3%NaHCO3 进行中和处理→浸热去离子水三遍→吹干。备用。

表1 电化学处理的主要工艺参数

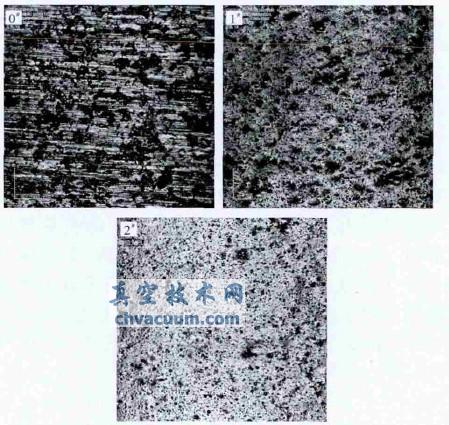

图1 经不同方法处理的表面粗糙度(a)原始样品(0#);(b)表面机械打磨样品(1#);(c)电化学处理样品(2#)

3、表面形貌分析

对同一批的磁钢零件分别进行机械打磨处理和电化学处理。结果肉眼观察可见,经打磨处理的磁钢零件颜色灰暗,氧化层未完全彻底的清除,磁钢表面出现严重变形,光亮度不够;而经电化学处理的磁钢零件表面平整光亮,色泽均匀,效果良好。进而分别对两种处理方法的磁柱零件的表面进行显微观察,采用激光共聚焦显微镜,结果如图1 和表1 所示。

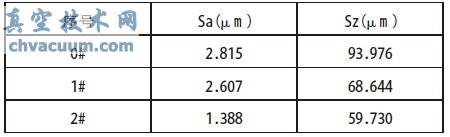

表2 经不同方法处理的表面粗糙度

从显微照片中可以看出,原始表面有很多车刀纹,而且表面残留许多不规则状磁粉颗粒;经机械打磨的零件表面虽然车刀纹有所降低,但仍然残留不少磁粉或砂粒磨痕;而经电解处理的零件,表面平整,机械加工痕迹几乎看不见。表面粗糙度Sa 依次降低,特别是经电化学处理的样品Sa 显著降低,面平均峰极差Sz 也明显降低。由此可以看出电解处理净化效果明显优于机械打磨。

4、工艺验证

根据实验结果,采用电解处理的磁柱应用于产品生产中,大幅度提高了该零件的表面处理质量和合格率,合格率从70%提高到了95%。零件经测试,磁场强度不受影响,完全符合设计要求,同时,也确保了器件的真空度。

5、结论

R2Co17 稀土钴磁柱材质较软,表面吸附有大量磁粉,机械打磨法不易净化表面,还容易使材料受到破损;采用电化学法净化表面具有显著优点,不仅可以达到净化目的,而且可以使表面更平整,能更好地满足使用要求。