基于SU-8/PMMA双层胶技术的硅点阵结构制作

本文介绍了一种通过SU-8/PMMA 双层胶制备硅点阵结构的方法,首先用PDMS 模板压印带SU-8/PMMA 双层胶的硅片,用ICP 刻蚀后,得到具有内切结构的光刻胶掩膜,镀金属膜并去胶后,进行金属辅助化学湿法刻蚀,在硅片表面获得点阵结构。实验结果表明,通过该方法获得的硅点阵结构的反射率较平面硅有显著降低;该方法成本较低,过程简单,由于采用软压印和低压压印的方式,可实现硅点阵结构的大面积制备。

随着工业和科技的发展,硅微纳米阵列结构由于其独特的半导体性能、化学性能、光学性能,在光电子学、电子学、生物传感器、太阳能电池等领域的应用也越来越广泛。硅阵列结构由于其远优于平面硅的光学特性,被越来越多的用作为太阳能电池的光伏器件,目前制备硅微纳米阵列的方法常见的有生长法,采用化学气相沉积、溶液生长、分子束外延生长等方法,即通过改变催化剂的尺寸、生长时间、生长温度制备出不同尺度的硅线或点阵,另外常见的还有物理刻蚀法、光刻法等,虽然获得的硅阵列结构的反射率降低了很多,但其成本较高。目前较好的方法是金属辅助化学刻蚀法,优点是简单成本低,能够控制刻蚀方向和深度等参数;这种方法大多是先在硅表面获得金属薄膜点阵图形,然后将金属膜下的硅蚀刻掉,以此来获得硅点阵结构,因此金属膜点阵图形的获得方法及过程十分关键。

微纳米压印技术作为一种制备微纳米结构的技术,因为其操作简单,生产效率高,分辨率高等特点被广泛应用,其中以PDMS 为模板的软压印技术已经相当成熟,同时可以实现大面积高精度的图形复制;双层胶压印采用两种不同性质的材料作为掩膜,其相对于单层胶的优势在于在刻蚀后可以获得利于后续去胶(Lift-off)的内切结构,但目前双层胶研究中采用的压印材料如HSQ、LOR 等价格昂贵,而PMMA 和SU-8 作为两种最常用的微纳米压印材料,将它们用于双层胶压印时,其主要优点在于可实现低压压印,成本低,过程简单,加上用PDMS 模板进行软压印,可实现大面积微纳米图形制备,适合于广泛应用。

所以本文采用SU-8/PMMA 双层胶软压印的新方法在硅表面获得金属薄膜的点阵图形,进而通过金属辅助化学刻蚀的方法获得硅点阵结构。

1、实验

1.1、制作模板

首先曝光显影技术在石英上生成掩膜,接着用离子束刻蚀后去除掩膜,就得到固体模板,然后在固体模板上均匀浇注PDMS 材料,在85 ℃下烘半小时后,分离固体模板和PDMS,就得到了PDMS 软模板。

1.2、制备硅点阵结构

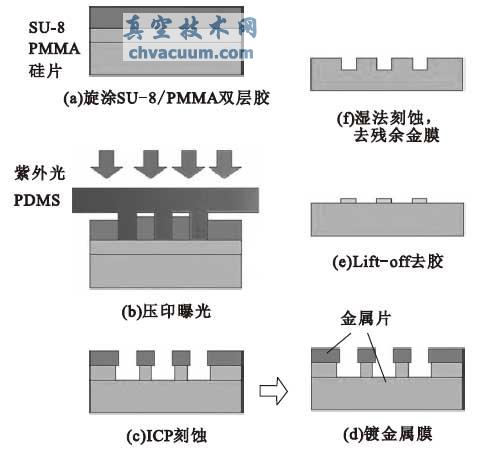

图1 是整个制备过程的示意图。首先,在清洁烘烤过的硅片上旋涂一层100 nm 左右厚的PMMA,再放到烘箱里,在180 ℃下烘烤30 min,去溶剂并使PMMA 固化;等烘好后,在上面甩一层180 nm厚的SU-8,放到烘箱里在95 ℃下烘15 min(前烘),烘完后,就得到了SU-8/PMMA 双层胶。

图1 硅点阵结构制备过程示意图

接下来开始在热台上压印,压印的温度为90 ℃,这个温度大于SU-8 的玻璃化温度但远小于PMMA 的玻璃化温度,先将准备好的PDMS模板和基片在热台上预热5 min,再将PDMS 模板压到双层胶基片上,用圆形铁棒在模板上沿着同一方向滚压,使模板与双层胶充分贴合,再在PDMS 上放一块玻璃,使模板在压印的时候受力均匀,然后放上重物,模板受到的压强约为0.25 MPa,压印20 min。然后在URE-2000/35 深紫外曝光机下曝光15 s, 汞灯功率为350 W, 接着揭下模板,把基片放到100 ℃下烘10 min(后烘)。

然后进行ICP 刻蚀,这是整个过程中十分关键的一步。设定ICP 源功率为300 W,偏压源功率20 W,自偏压70 V,O2 流量为30 sccm,该条件下,PMMA 的刻蚀速度为45 nm/min,SU-8 的刻蚀速度是11 nm/min,刻蚀比约为4,这样可以通过严格控制刻蚀时间,使凹槽中的PMMA 被刻蚀掉而SU-8 留在上面,在刻蚀的过程中,由于氧等离子体的各向同性,在PMMA 层会形成内切结构。

最后,在基片上镀上一层20 nm 左右的金膜,再用丙酮浸泡,去除残余的双层胶(Lift-off),这样在硅片表面得到了金膜点阵结构,然后将基片放入HF 和H2O2 的混合溶液中(HF 和H2O2 的浓度分别为4.8 M 和0.4 M)进行湿法刻蚀,该过程中金属膜起到催化剂的作用,使金属膜下的硅被蚀刻掉,蚀刻完成后,将残留的金膜溶解去除,这样就得到了硅点阵结构。

研究中采用的SU-8 材料,是购买的Microchem公司生产的SU8-2025 光刻胶,后加环戊酮稀释得到;PDMS 材料是由Dow Corning Corp 公司生产的184 预聚体和固化剂按10:1 的比例配置而成的;PMMA 是RS-Aldrich 公司生产的热塑性胶[14];所用的ICP 刻蚀设备是中科院ICP-98A 型高密度等离子体刻蚀机。

2、结果和讨论

2.1、实验关键因素

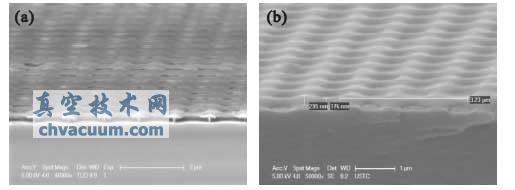

图2a 是SU-8/PMMA 双层胶经ICP刻蚀后获得的内切结构的扫描电子显微镜(SEM)图片,这样的内切结构在镀膜后去胶(Lift-off) 十分容易;图2b则是单层胶经ICP 刻蚀后得到的形状,并没有内切结构,这样就会使后续的去胶步骤十分困难。

图2 单层胶和双层胶离子刻蚀后形成的结构

在用ICP 刻蚀的过程中,双层胶形成的内切结构对后续的去胶至关重要,如果ICP 刻蚀的时间过短,就无法将凹槽底层的PMMA 全部除去,使下面的实验无法继续,如果刻蚀的时间过长,就很有可能将双层胶全部刻掉,所以ICP 刻蚀的时间是整个过程中十分重要的因素之一。

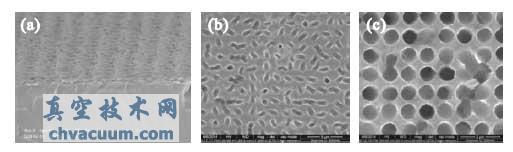

另外一个重要因素是镀膜厚度,试验中双层胶厚度是100 nm 左右,如果镀膜偏厚,会将整个硅片和双层胶整个覆盖住,使Lift-off 无法进行(如图3a),如果镀膜太薄的话,则会使催化效果受到影响,使硅片蚀刻深度受限,实验中我们采用镀膜厚度为20 nm。

在湿法刻蚀的过程中,如果刻蚀的时间加长,并且没有控制好刻蚀方向,就会出现蚀刻变形的情况,出现各种不规则的孔洞点阵结构,如图3b 和3c,这些孔伸向各个方向甚至相互干扰,所以控制好刻蚀时间和方向也是一个重点。

图3 部分失败样品SEM 图片

2.2、硅点阵结构及其反射率特性

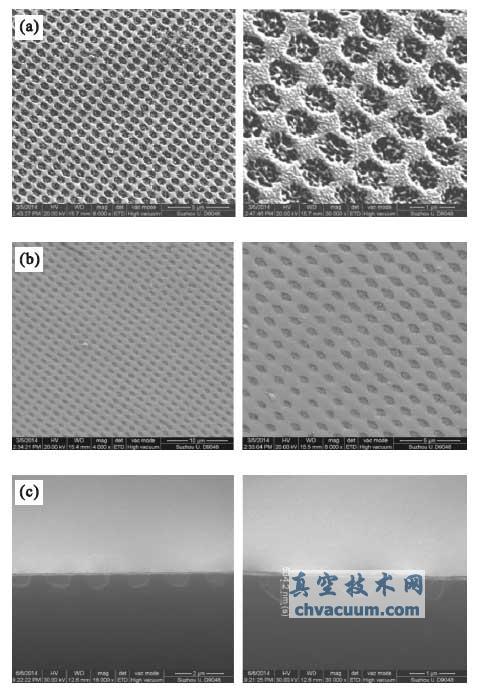

在研究中我们分别制备了周期约为1000 nm(小孔)和1600 nm(大孔)的点阵结构,运用该方法通过严格控制各项参数最终得到了效果较好的硅点阵结构,如图4 所示,其中图4(a)中点阵周期为1000 nm,图4(b)中点阵周期为1600 nm,图4(c)是其中另一个硅片的断面图,可以看出部分深度达到500 nm 以上,平均深度约300 nm。

图4 硅点阵结构SEM 图片

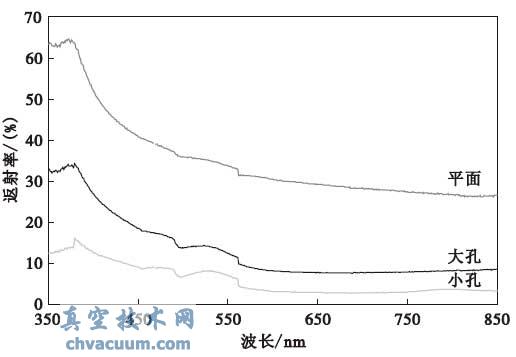

然后我们用分光光度计测得两种硅点阵结构和平面硅的反射率,其曲线对比如图5,可以看到获得点阵结构的硅片的反射率较平面硅有明显降低,其中大孔的反射率比平面硅低20%左右,小孔的反射率比平面硅低25%以上,说明该方法获得的点阵结构显著降低了硅片的反射率,其中小周期的点阵结构效果更好;在后续研究中,我们可以尝试通过缩小点阵的周期来进一步降低反射率。

图5 反射率特性对比

3、总结

本文介绍了一种通过SU-8/PMMA 双层胶制备硅纳米点阵结构的方法,阐述了双层胶相对于单层胶的优势在于进行ICP 刻蚀后可以形成内切结构,详细介绍了采用SU-8/PMMA 双层胶压印技术和湿法刻蚀技术制备硅点阵结构的过程,并展示了通过该方法制备的两种不同周期的硅点阵结构,通过对比两种周期的点阵结构和平面硅的反射率,发现该方法获得的点阵结构显著降低了硅片的反射率,其中小周期的点阵结构效果更好,说明了该方法的可行性。该方法采用低压压印,材料成本较低,过程简单,加上用PDMS 模板进行软压印,可实现大面积纳米图形制备,因而具有较大的应用潜力。