真空正压转轴密封结构设计与分析

本文重点介绍了作者在实际应用过程中设计的两种真空正压转轴密封结构、性能及特点。利用胶芯弹性盘根作为密封材料设计的新型填料转轴密封结构,在1.3×10- 4 Pa~2.5 MPa 较宽的压力范围内具有极佳的密封性能,结构具有低摩擦、低漏率、无污染的特性,自润滑性能良好,密封效果持久可靠。

真空气氛热处理、真空高压气淬等真空热处理设备中用到将运动引入真空室的转轴密封结构。这种密封结构要求具有双向密封性能,即设备抽真空时,转轴密封结构要求按真空容器承受0.1 MPa 的外压,有较低的漏气率,保证设备达到所需要的真空度。同时,在抽空结束向真空室体内充入保护气体或淬火气体时,转轴密封结构要求按压力容器承受一定的内压,保证设备内的气体不发生泄漏。

这种双向密封结构是真空转轴密封结构与压力转轴密封结构的技术结合,是一种综合性转轴密封技术,作者在实际应用中对这种密封技术及结构进行了一些研究,本文作以分析介绍。

1、真空转轴密封介绍

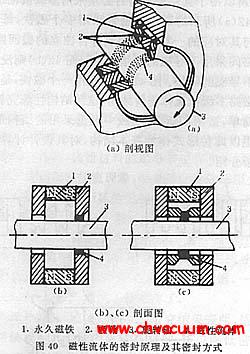

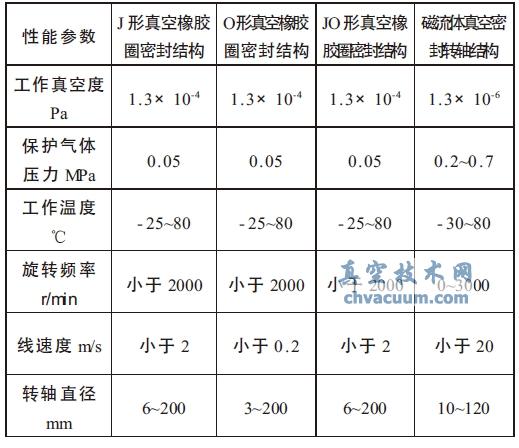

真空转轴密封具有代表性的结构是真空橡胶密封和磁流体密封。其性能特点如表1 所示。从表1 可以看出,对于轴径在200 mm 以上,耐压1.0 MPa 以上的真空正压双向转轴密封结构介绍较少。

表1 常用真空转轴密封结构的性能特点

2、成型填料密封

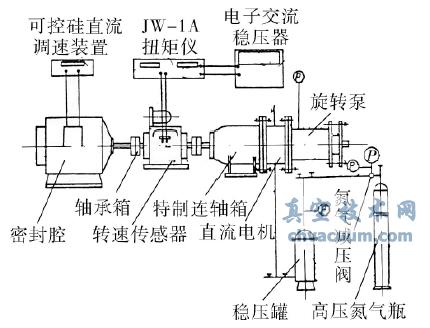

作者在设计主轴直径大于200 mm,转速在0 r/min ~3 r/min 之间柔性可调的转轴密封结构时,采用成型填料密封结构来满足1.3×10- 3 Pa~1.0 MPa 范围内的转轴的密封性能。其结构见图1 所示。

(1) 密封圈的的选用

该结构的密封圈选用U 形聚四氟乙烯,聚四氟乙烯有很低的摩擦系数, 良好的自润滑性、耐水性、抗老化性以及加工性能好的特点。由于存在耐磨性不高、刚性差、弹性小、唇口容易翻转等缺点, 采用铜压环来克服聚四氟乙烯不足之处, 且使U 形密封圈的弹性分布趋于均匀。

(2) 密封圈的受力分析

该结构采用填料压盖自紧式, 是利用气体压力Pi 直接作用于填料压盖前端上,以提高在介质端部的U 型密封圈受的压紧力,也使压紧力Pg 沿轴向分布更趋于合理,当介质压力Pi 增高时,这种作用将更强。采用正反3 组密封圈, 即能降低每只圈的负荷又能提高其耐压能力。即使一组圈坏了, 另一组还可以工作, 从而提高了密封的可靠性, 延长了寿命。

经试验检测,该结构满足了1.3×10- 3 Pa~1.0MPa范围内转轴的密封要求。由于聚四氟乙烯自身的缺点,弹性和压缩性不如橡胶,当压力低于1.3×10- 3 Pa 时,该结构的密封效果明显降低。

结论

通过对填料密封装置进行改进,满足了大型主轴旋转真空正压的双向密封性能和要求。采用胶芯弹性盘根作为密封材料的新型填料转轴密封结构,在1.3×10- 4 Pa 至2.5 MPa 较宽的压力范围内具有极佳的密封性能,结构具有低摩擦、低漏率、无污染的特性,自润滑性能良好,密封效果持久可靠。跟磁流体转轴密封结构相比,降低了真空热处理设备的使用和维护成本。

参考文献

[1] 徐灏.密封[M].北京:冶金工业出版社,2002.

[2] 达道安.真空设计手册.3 版[M].北京:国防工业出版社,2004.

[3] 徐成海.真空工程技术[M]. 北京:化学工业出版社,2006.

[4] 张以忱, 黄英. 真空材料[M]. 北京:冶金工业出版社,2005.

[5] 陈静媛. 离心式清水泵填料密封装置密封性能分析[J]. 煤矿机械, 2003,(12):44.

[6] 鹿彪, 等. 热弹性填料密封装置的设计[J]. 阀门,1997,(3).