液环式机械真空泵在常减压装置中的应用

介绍液环泵工作原理及其在8Mt/a常减压蒸馏装置减顶抽真空系统中的应用情况,分析影响液环泵正常运行的因素。通过比较及运行结果表明,在达到同样的减顶真空度情况下,组合式抽真空系统较单一的蒸汽抽真空系统,运行费用大大降低,节能效果显著。

国内外早期的常减压蒸馏装置抽真空系统多采用蒸汽喷射器,具有维护工作量小,可靠性高等优点,但其效率低,蒸汽耗量大且易受系统蒸汽压力波动的影响,并产生大量的含硫污水。随着干式减压蒸馏技术的发展和机械制造技术的进步,液环式机械真空泵(简称液环泵)逐渐应用于常减压蒸馏装置上。由液环泵和蒸汽喷射器构成的组合式抽真空系统具有稳定性高、蒸汽消耗量少、冷却水用量省、系统操作弹性大、达到极限真空耗时短等特点。

中国石化齐鲁分公司胜利炼油厂(简称胜利炼油厂)第四常减压装置在常顶瓦斯提压系统和减顶三级抽真空系统采用了液环泵。其中,常顶液环泵(P-124AB)由广东省佛山市水泵厂有限公司生产;型号为2P101405/26/DD的减顶液环泵(P-125)由美国格雷汉姆公司生产,工艺由中国石化集团洛阳石油化工工程公司设计。本文主要介绍P-125在第四常减压装置的应用情况,并分析了影响其正常运行的因素。

1、液环泵的工作原理

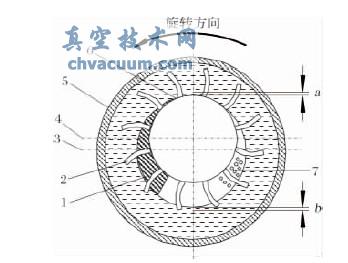

液环泵的结构示意如图1所示。液环泵的叶轮在泵壳内偏心安装,启动前在泵的气缸内灌入规定高度的液体(工作液)。当叶轮逆时针方向旋转时,由于离心力的作用,将液体甩至泵体外壁,叶轮的转动迫使工作液沿泵壳内壁形成一个决定于泵腔形状的近似于等厚度的封闭圆环。此时,会在两相邻叶片、叶轮轮毂和液环内表面之间形成一个被工作液密闭的“气腔”。由于叶轮在泵壳内是偏心配置的,所以液环的内表面与叶轮轮毂之间形成一个月牙形空间,它被叶片分成若干容积不等的小室,每个小室的容积随叶轮转动作周期扩大和缩小。当小室容积逐渐扩大,气体由外界吸入;当小室容积逐渐缩小,原先吸入的气体被压缩而排出。这样,叶轮每转一周,叶片与叶片间的小室容积改变一次。每两叶片间的液体好像液体活塞一样往复运动,连续不断地抽吸气体,达到抽真空的目的。

图1 液环泵工作原理

1—吸气口;2—液环流;3—泵体中心;4—液环中心;5—泵体;6—叶轮;7—排气口

2、P-125在常减压装置的运行情况

2.1、工艺流程简介

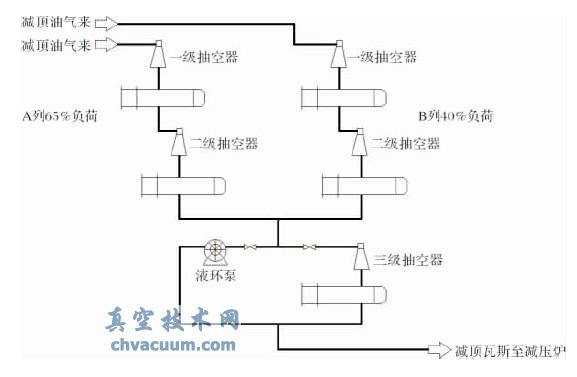

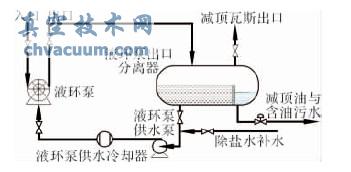

胜利炼油厂第四常减压装置于2008年开始施工,2010年4月建成投产,其减顶抽真空系统工艺流程如图2所示。该系统由A、B两列组成,一级抽空器(EJ-101AB)、二级抽空器(EJ-102AB)采用了蒸汽喷射器;三级抽空器由蒸汽喷射器(EJ-103)和液环泵(P-125)并列组成,可依据生产需要选用不同的抽真空方式。减顶液环泵工艺流程如图3所示。

图2 胜利炼油厂减顶抽真空工艺流程示意

图3 减顶液环泵工艺流程示意

2.2、应用效果

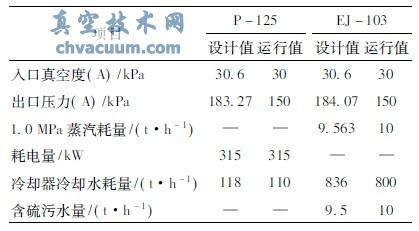

第四常减压装置开工以来,减顶抽真空系统的三级抽空器一直使用P-125,截止2012年6月,已连续运行约18000h。若使用EJ-103,总耗1.0MPa蒸汽约162kt,蒸汽价格按150元/t计算,仅此一项就可节省资金2400多万元;同时,因P-125受蒸汽压力、气温变化等因素的影响较小,可有效消除夏季气温高及冷却器负荷不足造成的真空度波动,提高了操作稳定性。P-125与EJ-103在相同工况下的能耗对比见表1。由表1可以看出,在达到相同减顶真空度的情况下,三级抽真空采用P-125较EJ-103运行更经济,节能效果明显。

(1)节约1.0MPa蒸汽。EJ-103所使用蒸汽量约10t/h,以装置处理量925t/h计算,占装置能耗近10%;而P-125耗电仅占装置能耗的0.8%。

表1 P-125与EJ-103的能耗对比

(2)节约循环水。EJ-103后的冷却器用水量约为800t/h,而P-125冷却器用水量仅110t/h,每小时可节省循环水690t,装置能耗可降低0.75%。

(3)增加电耗。使用P-125作为三级抽真空器耗电268kW·h/h,仅占装置能耗的0.75%。

(4)减少含硫污水排量。使用EJ-103会产生含硫污水10t/h,污水处理费用以14元/t计算,全年污水处理费达117.6万元。使用P-125不产生含硫污水。

综上所述,在达到相同减顶真空度的情况下,减顶第三级抽真空采用液环泵较蒸气喷射器节能效果明显,可降低装置能耗10%。同时,还可有效降低污水排放,运行更经济、环保。

3、影响P-125运行的因素

第四常减压装置减顶三级抽真空系统P-125已连续运行2a多,期间曾出现P-125入口真空度降低、轴承振动超标等问题,主要因素有以下几个方面。

3.1、减顶注剂对P-125性能的影响

为有效解决装置的腐蚀问题,目前国内常减压装置多采用一脱三注的工艺防腐措施,其中减顶通过注氨缓解低温腐蚀。经验表明,注氨工艺会对减顶真空度造成一定的影响。与采用P-125工艺相比,注氨对传统工艺中的蒸汽喷射器影响较小,当注氨量控制在合理范围内时,不会对减顶真空度构成较大影响。而P-125在工作过程中,由于混入抽送气体中的氨水混溶于液环中,且随压力的升高溶解量逐渐增大。当这部分液体返回到P-125入口时,由于压力的降低,溶解于液环中的氨气释放出来,造成P-125入口气相负荷升高,降低了P-125的有效功,这也是造成P-125入口真空度波动的主要原因。在减顶注剂的选择上,第四常减压装置进行了有益的探索,曾于2011年7月改注过有机胺(乙二胺)。该有机胺沸点为106℃,与水相近,因此在P-125入口真空度下不会气化,彻底解决了因氨水气化释放带来的液环泵入口气相负荷升高的问题。但因有机胺较氨水价格高出近10倍,为实现装置运行的整体经济性,第四常减压装置最终选择了通过严格控制氨水浓度和注入量,避免过剩氨水气化的方案稳定液环泵入口真空度。

3.2、工作液对P-125性能的影响

(1)工作液流量的影响

液环在泵腔内高速旋转,把压缩的气体输送出去,这样会有一部分的液体随着排出的气体被排出泵腔,这时就需要不断地对泵腔内进行补充液体。当工作液流量过大时,泵壳体内液环厚度增加,即叶轮插入液环中的深度增加(图1中b数值增加),造成液环泵轴功率上升,电机耗电量增加,甚至导致液环泵电机跳闸;同时由于入口空间的减小,吸入负荷降低。工作液流量较小时,液环变薄,液环的上止点(图1中a数值增加)不能和叶轮轮毂相接触,下止点(b点减小)不能使叶轮外圆浸没在液环中,上止点叶轮轮毂处的压缩腔和吸入腔形成连通,大量的气体会从压缩腔回流到吸入腔,造成输送气体量迅速降低,液环泵容积效率降低。同样下止点处亦会有大量气体从叶轮外径回流到吸入腔,造成相同的后果。因此,必须严格控制工艺指标,保证液环泵工作液流量的稳定。

(2)出口分离器分离效果的影响

出口分离器是P-125出口介质气液分离的场所,其作用是保证溶解在液体中的气体有足够的时间释放出去,实现气液的充分分离,并为P-125提供循环工作液。因此,在实现气液分离的同时,须保证液体在分离器中有足够长的停留时间。若气液分离不彻底,液相中的气体会随工作液回到P-125,并在入口低压区再次释放出来,导致P-125入口气相负荷增加,影响其正常运行。

(3)液环泵工作液介质变化的影响

P-125投用1a后,出现前后轴承振动超标(振动烈度为前6.9mm/s,后4.3mm/s)、电机电流升高问题。拆检发现,P-125补水泵入口过滤网处结垢严重,且叶轮表面附着有1~2mm厚的水垢。原因是液环泵一直用新鲜水作工作液,而新鲜水硬度较大,极易结垢。叶轮表面的污垢引起转子的动力不平衡,造成液环泵轴承振动超标。为此,对补水线进行了改造,将工作液由新鲜水改为除盐水,投用后,轴承振动恢复正常,已平稳运行1a多。

3.3、入口油气温度和工作液温度对P-125性能的影响

液体的汽化压力与温度有很大关系,温度越高,汽化压力越高,并导致P-125入口真空度的降低,故降低工作液温度可有效提高泵的入口真空度。P-125的工作液是水,水在50℃时的饱和蒸汽压是20℃时的5倍多,因此水温的波动对P-125的抽气量影响很大,且真空度越高影响越明显。其影响程度可以用公式(1)进行计算:

Qt=Q15(p1-pt)/(p1-p15)(1)

式中:Qt———水温为t时的气量,m3/min;

Q15———水温为15℃时的气量,m3/min;

p1———液环泵吸入压力,kPa;

pt———水温为t时的饱和蒸汽压,kPa;

p15———水温为15℃时的饱和蒸汽压,kPa。

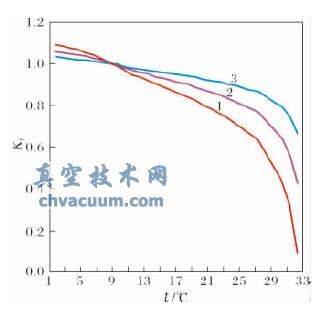

式(1)可简化为:Qt=Q15Kt(2)式中,Kt为温度系数,与水温和吸入压力有关,如图4所示。

图4 温度系数Kt与水温t的关系

1—液环泵吸入压力p1=14kPa;

2—液环泵吸入压力p1=20kPa;

3—液环泵吸入压力p1=33kPa

第四常减压装置P-125投用以来,经反复调整、对比,当液环温度保持在(30±5)℃时,运行最为平稳。

4、结论

(1)液环泵在胜利炼油厂8Mt/a常减压蒸馏装置上的应用是成功的,较单一的蒸汽抽真空系统运行更经济,值得推广。

(2)应重视减顶注剂、工作液流量、入口油气及工作液温度等因素对液环泵性能的影响,最大限度发挥液环泵稳定性高、操作弹性大等优势。