容积真空泵能效比的研究与测量

本文提出了真空泵的能效比概念,即消耗功率在泵运行过程中转换成的体积流率,但在实际上,一个给定泵在规定条件下工作,能效比取泵特定工况时的体积流率与消耗功率之比。这是一种有关泵节能效益的全新的概念,文中全面分析了影响泵能效比的因素,提出了提高能效比的途径,并提出了考核能效比的测量方法。

对真空泵而言,能效比是个新概念,初见于家电行业,其它行业很少有涉及。容积真空泵的能效比是初次提出,它能真实反映真空泵所消耗的能量与获得的效益之间的密切关系,应该成为容积真空泵最重要的性能指标。

1、基本概念

能效按照物理学的观点,是指在能源利用中发挥作用的与实际消耗的能源量之比。以空调为例,空调的能效比,就是名义制冷量(制热量)与运行功率之比。通俗地说,能效比就是消耗同样多的电所产生的效益有多少,能效越高的设备越省电。所以,能效比是衡量设备性能优劣的重要参数。现代意义的节能并不是减少使用能源,降低生活品质,而应该是提高能效,降低能源消耗能效的概念最早出现并流行于家电行业,我国2005 年开始推进能效标识政策,由于各种家电的工作原理不一样,能效标识上所标内容也有所差异。其中冰箱与空调的能效标识较为简单,洗衣机能效标识的内容除了标示洗衣机的耗电量之外,还包括用水量、洗净比、洗涤容量,以及噪音等因素在内,其中洗净比指的是洗衣机的洗净程度。此外,电磁炉、电风扇、电饭锅等小家电产品的能效标识,也大致与空调、冰箱的能效标识相似,标注的都是相应的能效比数值。

以我们接触和使用最多的空调而言,能效比通常是家用空调制冷能效比(EER)的代称,是额定制冷量与额定功耗的比值。至于冷暖式家用空调还包含制热能效比(COP)这个概念,它指的是额定制热量与额定功率的比值。但是,就我国绝大多数地域的空调使用习惯而言,空调制热只是冬季取暖的一种辅助手段,其主要功能仍然是夏季制冷,所以,我们一般所称的空调能效比通常指的是制冷能效比EER,国家的相关标准也以此为划定能效等级的依据。通俗地说,空调能效就是消耗同样多的电所产生的冷气/ 暖气有多少,能效越高的空调越省电。所以,空调能效是衡量空调性能优劣的重要参数。

对于计算机显示器来说,它的能效比是显示器屏幕的发光亮度与实测输入功率之比。因此对于不同的产品,能效比都有不同的定义。

2、真空泵的能效比

对真空泵而言,它的能效应该是单位消耗功率在泵运行过程中转换成的气体量。而真空泵的气体量是体积流率与压力的乘积,通常大多数容积真空泵的实际工作的压力范围在1Pa~105Pa之间,范围变化太大,计算和表示也不够简便。因此我们认为,可以把真空泵的能效比定义简化为:单位消耗功率在泵运行过程中转换成的体积流率。这样虽然用体积流率取代了气体量,但它并不影响对真空泵能效比的衡量和考核。

但在实际上,一个给定的真空泵在规定条件下工作,能效比取泵在特定工况时的体积流率与消耗功率之比,单位为L/(s·kW)。可以看出,能效比同时考核了泵的消耗功率和体积流率,以及二者之间的关系,成了考核真空泵节能效益的重要数据和项目,应该成为现代真空泵最重要的特性指标。

3、能效比考核时的特定工况

各种真空泵的结构、工作原理不尽相同,所以它们的工作特性也各不相同,能效比衡量和考核时各种泵的特定工况也不一样。在什么状态下来衡量和考核能效比是需要研究和探讨的问题,由于能效比涉及到消耗功率和体积流率这二个性能指标,我们就可以在这二项性能曲线上寻找它的峰值范围或者最大值所在的压力区域,来作为衡量和考核能效比的特定工况。

滑阀泵、旋片泵、旋涡泵和往复泵的工作特性中, 它的消耗功率—入口压力曲线中在(3.2~3.6)×104Pa 之间消耗功率有最大值,则能效比可取泵在消耗功率最大时的入口压力下的体积流率与消耗功率之比,因此它们的特定工况是:消耗功率最大时的入口压力下。

爪式泵单级性能不好,通常都采用四级串联方式。它的体积流率—入口压力曲线中在102Pa~103Pa 之间有一驼峰,则它的能效比可取泵的入口压力在102Pa~103Pa 范围内的体积流率与消耗功率之比的平均值。因此它的特定工况是:入口压力在102Pa~103Pa 范围内。

罗茨泵、气冷式罗茨泵和湿式罗茨泵有一个共同的特性指标—最大容许压差,则能效比可取泵在最大容许压差时的入口压力(1×103Pa)下的体积流率与消耗功率之比,因此它们的特定工况是:最大容许压差时的入口压力下。注意,此入口压力即为按GB/T25753.1—2010 测量罗茨泵最大容许压差时的入口压力(1×103Pa)下。

螺杆泵的发展中,同时存在等螺矩螺杆泵和变螺矩螺杆泵,但变螺矩螺杆泵已成首选。由于是变螺矩,它就存在一个最大容许压差(或称最大容许入口压力),则它的能效比可取泵在最大容许压差时,它的入口压力下的体积流率与消耗功率之比。因此它的特定工况是:最大容许压差时的入口压力下。

水环泵的性能按JB/T 7255-2007 要求,它的气量考核点为为4×104Pa,但它的性能受水温的影响非常大,因此它的特定工况可以规定为:入口压力为4×104Pa,水温为15℃。但具体执行起来有一定困难,流量可以通过公式进行水温的换算,但水温变化时的功率变化目前还无法通过公式来换算,如果不采取一定的手段,就只能靠自然环境了,这就限制了能效比的测量和考核。我们曾为此配置了制冷设备和大型恒温水箱,试验效果很好,能满足要求。但使用率太低,因此水环泵能效比如何测量和考核,是一个值得商洽和研究的课题。

扩散泵、扩散喷射泵和分子泵不是容积泵,情况相对而言要复杂一些,但也应可考核能效比,在此也一并提出一些参考意见,以供探讨。扩散泵标准规定,基本参数中的体积流率是入口压力在3×10-3 Pa~7×10-2 Pa 范围内测得的平均值, 则能效比可取泵的入口压力在3 ×10-3 Pa~7×10-2 Pa 范围内的体积流率与消耗功率之比的平均值。

扩散喷射泵标准规定,基本参数中的体积流率是入口压力在1.3Pa 时测得的值,则能效比可取泵的入口压力在1.3Pa 时的体积流率与消耗功率之比。

对分子泵而言,被抽气体的分子量对泵的性能影响很大,因此选择什么样的试验气体很重要。按GB/T 7774 规定,试验气体应为干燥空气。在分子流的状态下,分子泵的体积流率几乎不变,当气体状态不满足分子流条件时(约2×10-1 Pa),大部分的分子不能与轮叶直接碰撞,泵的体积流率将迅速下降。根据上述情况,分子泵衡量和考核能效比的特定工况应选择在分子流的状态下,入口压力大致可在10-1 Pa~10-2 Pa 之间。

4、能效比的测试

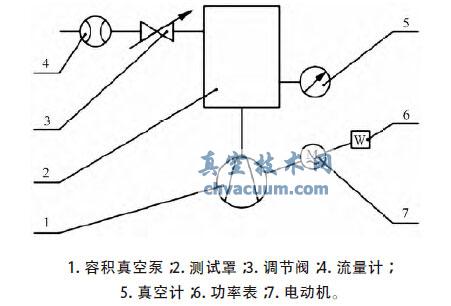

能效比的测试装置如图1 所示。

4.1、测量原理

图1 能效比测试装置

在特定工况的入口压力下(或压力范围内),泵温稳定后,测试泵的体积流率和消耗功率。在此压力下(或压力范围内)的体积流率与消耗功率之比,即为泵的能效比。

4.2、测量程序

关闭微调阀和辅助进气阀,泵启动运转正常后,开启微调阀和辅助进气阀,将泵的入口压力调整到:该型泵测量能效比所规定的“特定工况”下,并在此状态下继续运转,待压力和泵温稳定后,测试泵的体积流率和消耗功率。在“特定工况”的入口压力下(或压力范围内),泵的体积流率与消耗功率之比,即为泵的能效比。能效比的测量可与消耗功率的测量同时进行。能效比测量中最重要的是压力和泵温的稳定,测量中按“特定工况”调整好入口压力以后,必须在此状态下继续运转,一定要等待泵温稳定后,才能进行体积流率和消耗功率的测量。泵温不但与压力有关,更与消耗功率有密切关系,根据测算滑阀泵最大功率从压力调整到泵温稳定,它的泵温变化(上升)达25℃~30℃,功率的下降率达8%左右。

5、提高能效比的探讨

提高能效比的关键是降低能耗与提高抽气效率,应当使单位消耗功率在泵运行过程中转换成最多的气体量。

5.1、降低能耗

根据测算,滑阀泵的功率损耗约在电机配套功率的25~30%之间。而在基础压力下运转,它的功率损耗更占了此状态下运转功率的60~65%。功率损耗中最重要的是摩擦功的损耗,它包括了机械摩擦、液体摩擦和气体摩擦。

5.1.1、液体摩擦功耗的降低

减少液体摩擦可以降低摩擦功耗,例如从降低粘度的角度出发,可适当选用低粘度泵油,在保证工作压力的条件下适当提高泵温以降低泵油粘度,都可以降低功耗。泵油的运动粘度随温度的变化很大,如某厂V100 真空泵油的数据中,40℃时粘度为104.62mm2/s,100℃时粘度为11.63mm2/s。所以在保证工作真空度的条件下,适当的提高泵温,对降低消耗功率是大有益处的,通过对某泵的实验证明,把泵温从50℃提高到70℃, 消耗功率可降低8%,而且更有利于可凝性蒸气的抽除。

5.1.2、机械摩擦与撞击功耗的降低

a、滑阀泵各相关部件的摩擦。在保证摩擦面足够的条件下,减少滑阀环与偏心轮之间的摩擦面;在导轨与滑阀杆之间改进为迷宫密封,既减少了摩擦面、又改善了密封条件。

b、轴承的润滑是非常重要的一环,少油或缺油都将导致不必要的磨擦损失和轴承的损坏,因此应尽可能采用单独供油或润滑脂。

c、轴承内、外圈与相关零部件的配合过盈量要适当,如过大将导致轴承内、外圈滚道变形,产生过度挤压、发热和噪声,使摩擦损失剧增。罗茨泵和滑阀泵轴大都属于细长轴,容易造成刚度不足,或者是两轴承安装中心线与泵轴中心线发生倾斜,都将使轴承内、外圈轴心线发生倾斜,对那些非调心轴承来说,都会产生额外的摩擦损失和噪声,所以对那些负荷较小的轴承,可以使用调心轴承或允许角度差稍大的轴承。

此外,一些转动零部件,如轴、滑阀、偏心轮、皮带轮和平衡轮的质量都作用在轴承上,因此减少他们的质量,就直接减少了轴承的摩擦功。皮带的拉力也作用在轴承上,所以皮带的张紧力要适当。

d、中型油封的功耗约在0.05~0.15kW,应适当控制油封数量和轴径尺寸公差上限。

e、减少导轨与滑阀杆之间的撞击,这种现象主要出现在分体导轨上,在整体导轨上不很明显。严格控制泵缸与滑阀、滑阀与偏心轮之间的间隙,以消除滑阀环对泵腔的撞击,这种撞击将导致噪声增加3~5dB(A),功耗也将异增。

f、避免发生气蚀。容积真空泵中的油封泵具有发生气蚀的必要条件,但通常由于条件不充分,而且程度又较轻,没有发生破坏现象,所以不易被发现。

多年前,曾在试制的920r/min、110L/s 的滑阀泵上发现噪声异常、功率异增,怀疑是否发生了气蚀。当时仅运转6 个小时,拆检后发现在滑阀环排气侧外园上出现许多浅浅的针孔,去除后再运转、拆检,又继续出现针孔,这才证明在滑阀泵史上首次发现了气蚀破坏,而且运转时间那么短,破坏又如此厉害,此前国内外真空界从未有过这类报导。上述泵气蚀发生时,噪声增加了5dB,功率递增了1.5kW,可见气蚀对功耗和噪声的影响有多大,因此大、中型油封泵的转速不宜过高。液环泵不宜在基础压力下工作,此时泵能耗最大,也最容易发生气蚀,气蚀破坏的程度要大大超过滑阀泵,气蚀发生时功率剧增,噪声异常,长期运转将导致叶轮损坏、泵轴断裂,除了短时间测试外,应绝对避免在基础压力下运行。

5.1.3、气体摩擦功耗的降低

改善泵腔排气流道形状,应通畅、无突变、尽量减少转弯。油气分离器中油气分离主要是靠旋风分离中油滴的能量损耗来达到的,因此它有一定的阻力损失,设计中一定要保证高效的油气分离效果、又要尽量减少阻力损失,所以分离器必须要有足够的通导能力,才能降低能耗而不影响抽气效率。

5.1.4、减少压缩功耗

压缩功是不可避免的,有用的压缩功是不可能人为减少的,它只随入口压力的变化而变化。要减少压缩功只能从减少无用压缩功着手。气镇所消耗的功率也是压缩功,它取决于气镇量的大小。而气镇量又取决于被抽气体中可凝蒸气量的多少。所以应该按被抽气体中可凝蒸气的量来调节气镇量,这样既能完全抽除掉可凝蒸气,又能恰到好处的控制压缩功的损耗和抽气效率。

5.1.4.1、油封泵

a、真空泵油在泵中起了密封、润滑、冷却和顶开排气阀的作用,所以泵油参与了压缩和摩擦,又减少了各零部件之间的摩擦。对于没有设置油泵的滑阀泵,只要滑阀与泵盖、中隔板之间的间隙适当,泵的进油量会自动调节。但如配有油泵,则油泵的流量必须经过仔细核算,经过反复试验,油量应为(7~10)×10-4 S(S 为泵的抽速L/s),如油量过大,进入泵后将使真空泵变成油泵,不但压缩功增加,而且摩擦损失急剧增加。在保证润滑、密封和顶开排气阀的前提下,应适当减少供油量。

b、增加排气通道面积,降低排气速度,可明显减少压缩功。如某170L/s 滑阀泵的排气速度从53m/s 降低到29m/s,在整个压力工作范围内,功率降低了1kW 以上, 尤其显著的是, 在2×104Pa~1×105Pa 的最大功率范围内,均降低了3kW。

c、减少排气阀弹簧力,降低了排气压力,也可以减少压缩功。

d、真空泵油在低温下的粘度非常大,一般在-12℃就会凝固,故有些单位将泵置于室外工作是不可取的。冬季我国许多地区气温都在0℃以下,这样不但不利于泵的启动,而且泵在启动后的短时间内,某些部位处于缺油或少油的状态,容易造成泵的损坏,功耗也非常大。

5.1.4.2、液环泵

液环泵的供液量一定要按技术参数的要求,供水(液)量超过了规定,不但功耗会随着供液量的增加而增加,而抽气量则会随着供液量的增加而减少;如供液量过大,液环真空泵变成了水(液)泵,功耗将剧增、而抽气量则会降低到零。

5.2、提高抽气效率

5.2.1、减少泄漏损失

泵的主体工作部件,无论是铸件还是焊接件都必须检漏,漏率必须在允许范围内。转动轴的密封是泄漏的关键,既要防止空气渗入泵内,又要防止有这害气体向外泄漏。当然单纯从密封角度来说磁传动是一种比较好的方式,但它有高温退磁和自然退磁的问题。液力传动是一种传动功能优越、密封性很好的传动方式,但结构相对比较复杂。如密封性要求一般,则油封和机械密封是一种很好的选择。

5.2.2、降低返流

采用饱和蒸气压低的、润滑性能好的油可有效降低机械泵油的返流,定期和及时更换性能变坏的泵油也可降低返流。在保证结构强度和运转可靠性的基础上,适当提高泵的转速,可以有效减少气体的返流,提高抽气效率。

对于罗茨泵,它的转子外径处线速度一般应大于30m/s,小于此值会使泄漏和返流迅速增加,这也就是小型罗茨泵即使转速已经达到3000r/min,性能仍然不是很好的主要原因。如有必要,可以通过齿轮或皮带提高转速。

5.2.3、严格控制间隙

对油封泵而言,它的各相对转动部件之间的间隙要确当,不能过大和过小。由于是油封泵,间隙过大密封油不能充满间隙,间隙过小则密封油不能顺利进入,这样就很难保证油的密封作用。当然,在保证润滑和油密封的前提下,间隙还是取小一些为好。

对于罗茨泵、螺杆泵等其它一些泵,在保证泵可以在规定的容许压差下正常工作的条件下,间隙可以选得小一些。一些特殊要求的场合,需要泵在超高压差下工作,则间隙可以适当放大一些,但它是以损失抽气效率为代价的,一定要慎之又慎。液环泵的间隙要适中,过大的间隙会严重影响泵的抽气效率。

6、结束语

能效比在真空泵中是首次提出,是一个考核泵节能效益的重要特性数据,我们认为应该把它作为真空泵的主要性能指标。当然文中可能有一些提法和观点不一定确当、不一定完整,尤其是特定工况范围的选定,还待大家一起来研究和探讨。