我国泵CAD技术的特点及发展

1、我国泵CAD 技术的发展过程

我国泵计算机辅助设计(CAD) 的研究工作尽管起步较晚,但经过众多学者和工程技术人员20余年的不断努力,真空技术网(http://www.chvacuum.com/)认为目前在采用一元设计理论进行二维水力设计和绘型方面已经比较成熟。从20 世纪70 年代末到90 年代中期,主要研究离心泵水力CAD, 并且开发成功了基本实用的离心泵水力设计CAD 软件。进入90 年代后,由于Windows 操作系统和AutoCAD 绘图软件的采用,人们开始利用AutoLisp 和C 语言在Windows操作系统和AutoCAD 平台上开发泵的水力设计CAD 软件。

从20 世纪90 年代中期开始,泵CAD的研究工作向广度和深度方向发展,主要研究成果有:

(1) 开始了三维造型的研究。戴勇峰等人于1994 年用有限元程序进行了泵体的三维造型研究,同年,高建华等人进行了离心泵叶片和流道三维造型研究,王福军等人于1997 年在AutoCAD 平台上进行了圆柱叶片和叶轮的造型研究。

(2) 出现了实用的商业化的泵水力设计软件。笔者于1999 年在Windows9. X 操作系统下,利用Visual C+ + 在AutoCAD14 平台上开发成功了商业化的多功能泵水力设计CAD 软件) ) )PCAD2000,该软件具有功能齐全、实用性强、设计精度高和设计实例多等特点。

(3) 开展了泵结构CAD 的研究。在90年代中期以前,泵CAD 的研究工作主要集中在水力设计方面,而对泵结构CAD 的研究几乎是空白。由于同一系列的泵产品可能会有很多的规格,因此泵结构CAD 的研究具有广泛的应用价值。

(4) 研究内容更加丰富。在泵CAD 的起步和发展阶段的主要工作都集中在应用最广泛的离心泵方面。1993 年,王业明研究了虹吸式出水流道CAD[13],1994 年,全诚研究了轴流泵CAD,随后,孙建平1995 年研究了渣浆泵CAD,笔者从1998 年开始详细研究了无堵塞单流道泵和双流道泵的CAD,并成功开发了相应的实用的商业软件。

2、泵CAD 软件的技术特点

2.1、人机交互技术

由于目前普遍采用的是一个半理论、半经验的方法,因此泵水力设计过程中需要通过人机交互技术来揉合进设计者的经验。同一种泵使用场合的千差万别和企业不同的生产制造水平也决定了泵水力设计是一个人机交互的过程。

人机交互方法可以通过对话框、命令行、屏幕对象捕捉等方法来进行。对话框可视性好,但不够灵活且速度较慢,难以很好地表现水力设计的某些过程。命令行方法( 如AutoCAD 软件中的COMMAND 行) 简单、方便、快速,是最常用的人机交互方法之一。屏幕对象捕捉方法具有直观、实时和易掌握的优点,但水力设计的很多过程通过该方法是无法实现的。在实际编程时可以综合采用这几种方法,如以命令行方法为主,以对话框和屏幕对象捕捉方法为辅。

2.2、性能预测

在水力设计完成后,对泵进行可靠的性能预测是泵技术人员努力追求的目标。只要有精确的性能预测模型,就可在泵水力CAD 软件中进行实施。水力设计完成后,进行性能预测,如没有达到设计要求,则利用计算机快速地重新进行设计或对设计进行修改,直到满意为止。遗憾的是目前尚无实用的通用性能预测模型。可以预言,泵性能预测模型将是一个研究重点和热点。

2.3、优化设计

目前,泵水力设计主要还是采用模型相似换算法或速度系数法,但这两种方法都存在一定的缺陷。模型相似换算法虽然可靠,但泵的性能基本上取决于模型泵,不利于进一步改善和提高泵性能; 速度系数法确定叶轮参数要依赖于设计者的经验,存在着随意性。

利用泵水力设计CAD 软件进行优化设计,简单、快捷。优化设计方法主要有损失极值法和准则筛选法。目前应用最多的损失极值法以严格的数学理论作为基础,设计变量、目标函数和约束条件是其数学描述的散要素。由于很难提出合适的准则,准则筛选法很少用。

2.4、接口技术

泵水力设计CAD 软件的接口技术包括与计算机辅助制造( CAM) 和其它软件的接口两个方面。

随着计算机集成制造技术( CIMS) 的发展,会有越来越多的泵企业采用CAM 技术进行泵产品的生产或模具制造,因此泵水力设计CAD 软件必须考虑到与CAM 模块的接口问题,否则不能满足和适应泵制造技术的发展。选用优秀的图形支撑软件是解决此问题的有效方法和捷径,如Auto-CAD、UG、ProE 等,这类支撑软件不仅提供了与CAM 的结构,还提供了图形打印、文件管理,计算重心、转动惯量,有限元分析等诸多实用的功能。

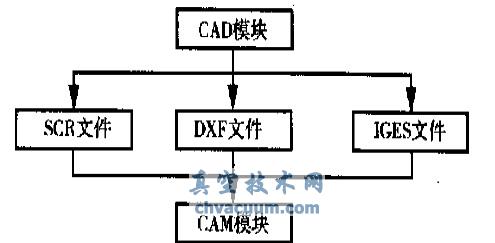

图1 是AutoCAD 中数据的流动方式,由图1 可知,用AutoCAD 为支撑软件时,泵水力设计CAD 模块可以通过SCR、DXF 或IGES 等文件把数据传递给CAM 模块来进行模具加工或产品生产。

图1 CAD 模块与CAM 模块之间的数据流动关系

泵企业所采用的绘图软件有多种,如电子图板、开目、AutoCAD 等,泵水力设计CAD 软件还要能与这些绘图软件进行接口。同样,选用优秀的图形支撑软件是解决此问题的好方法和捷径。

2.5、功能模块化技术

由于不同的泵和同一种泵的各过水部件所采用的水力设计方法不同,因此在开发泵水力设计CAD 软件时应根据不同的功能,或不同的水力部件来分模块设计,如在文献[ 10] 中就有离心泵叶轮模块、混流泵叶轮模块、轴流泵叶轮模块、双流道叶轮模块、螺旋形压水室模块、双蜗壳压水室模块、径向导叶模块和空间导叶模块等。采用模块化技术时首先将软件划分成各个功能模块,然后分模块进行设计,最后再合成一个系统,它有利于泵水力设计CAD 软件的调试、维护、升级和内容扩充,还便于分模块来进行技术转让。

2.6、数据管理技术

泵水力设计过程中,需要采用大量的数据资料,对数据的管理方法通常有数据库法、数据文件法和内存变量法3 种。

数据库法适合数据量很大的场合,数据的维护很方便,但编程量较大,可用于水力模型数据的存放( 可采用的数据库软件) 。数据文件法适合于中等数据量的场合,相对于数据库法而言,编程量较小,但对数据的维护不方便,模块之间的数据传递可以采用此方法。内存变量法适合于数据量较小的场合( 如压水室隔舌角与比转数之间关系的数据),优点是编程简单,运行速度快。

3、存在的不足

我国泵CAD 发展中存在着以下的不足:

(1) 离心泵水力设计CAD 研究的相对较多,而其它类型泵CAD 研究的相对较少或是空白,如对轴流泵、无堵塞泵的研究远没有离心泵那样广泛和深入。

(2) 二维水力设计和绘型研究的相对较多,而三维实体造型研究的相对较少。随着机械产品制造技术的发展,计算机集成制造技术将会在泵业生产中得到应用,三维造型系统是CIMS 中的关键技术之一。

(3) 缺乏合作,研究方向严重重合。国内有多家单位进行过或正在进行泵CAD 的研究,其间合作甚少,有些甚至进行的是重复性的研究工作,这无疑是一种资源浪费,也影响了我国泵CAD 的发展速度。

4、发展方向

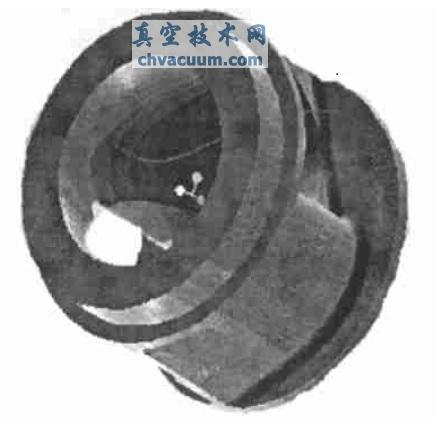

(1) 开发实用的具有三维实体造型功能的泵CAD 软件。现有的水力设计软件在完成水力设计后,基本上没有进行三维实体造型和CFD 分析

的功能。而水力设计的完成,已为三维造型提供了足够的三维信息。在现有的条件下,可以充分利用已有的支撑软件来完成这种过程,例如在AutoCAD R14 上开发水力设计软件,在MDT 3 或ProPEngineer2000I 上进行三维造型。参见图2。二维水力设计完成后,不易直观地观察流道或叶片的空间形状,在三维实体造型完成后可以进行初步的分析,如流道或叶片的光顺性评估、强度分析、质心分析等,若不满意,可以进行修改。

图2 双流道叶轮三维实体造型示意

(2) 选择优秀的支撑软件,加速泵CAD 软件的开发过程。国内的泵CAD 软件大多是在Auto-CAD 平台上开发的,要进一步提高软件的功能和

加速开发过程,可以选择功能更强的支撑软件,如ProE、UG 等。但由于这些软件相对较贵,应考虑到泵生产企业的经济承受能力。

(3) 将CAD 与CAPP、CAM 系统进行集成,形成CIMS,促进我国泵设计、制造水平的进步。CIMS 不仅可以大大缩短泵产品的设计和制造周期,还可以大幅度地提高产品的质量,降低成本,从而提高产品的竞争力。

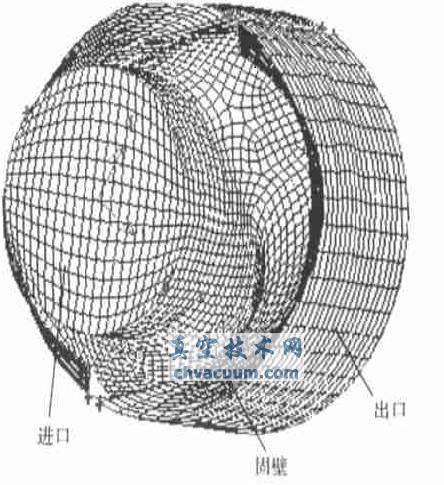

图3 双流道叶轮CFD 计算用三维贴体网格

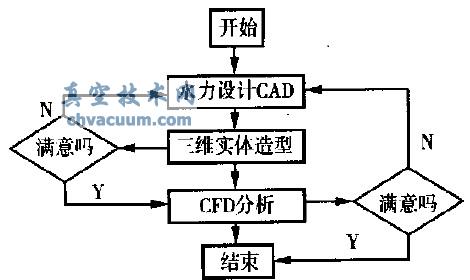

(4) CAD 和CFD 技术相结合。通过CFD 技术来预测设计结果的好坏,减少泵产品试制费用,甚至直接利用CFD 的反问题进行水力设计。三维实体造型为产生CFD 的三维体贴网格( 图3) 奠定了基础,在由CFD 分析得到的速度场和压力场进行分析基础上,可修改水力设计,直至达到设计要求为止,参见图4。

图4 CAD 与CFD 的关系

(5) 加快和完善泵结构设计CAD 软件的开发,来提高泵系列产品开发的速度和质量。