芯片基本制造工艺,与真空关联密切

芯片制备技术是基于许多制造半导体部件的完整工艺步骤之上的,包括氧化、扩散、离子注入、沉积、光刻和刻蚀等,所有的工艺流程都与真空密切关联。

材料准备

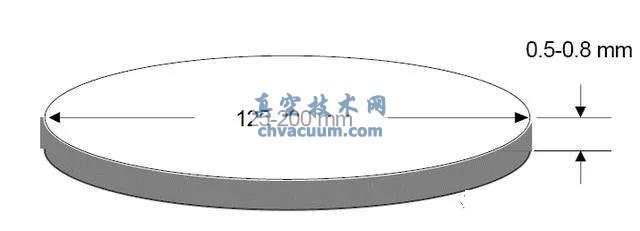

所有制备技术都是以单晶硅(通常为圆柱体)为起点,切割成硅晶圆。如图,业界常用英寸表示晶圆大小(1寸约为25mm),我们经常听到的8寸代工厂场、12寸代工厂场等所指的都是使用的硅晶圆材料的直径。

硅晶圆

氧化

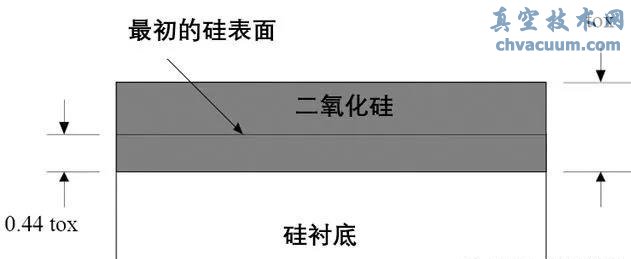

主要是在硅晶圆的表面形成二氧化硅(SiO2)的工艺。

氧化层为介质,不导电,可作为导电层之间的隔离层

氧化层可以保护其覆盖的材料免受污染

较薄的氧化层(100-1000埃)通常使用干氧化工艺,1埃=0.1纳米

较厚的氧化层(>1000埃)通常使用湿氧化工艺

硅的氧化

扩散

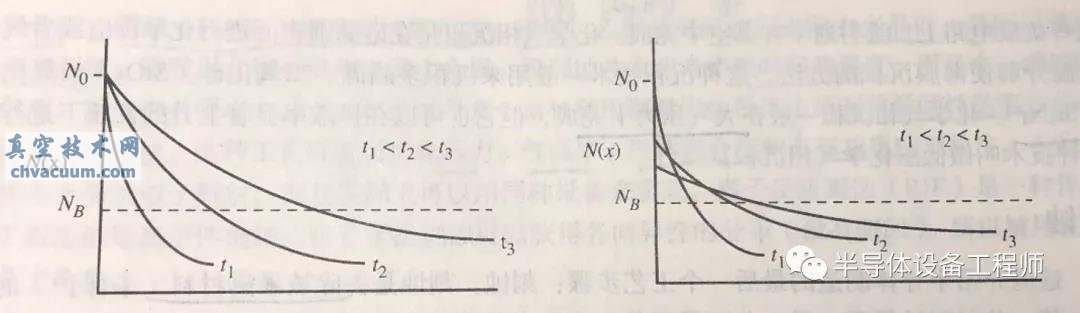

杂质原子由材料表面向材料内部运动的过程。通常发生在高温(800~1400度)。按半导体表面的杂质浓度分为两种基本扩散机制:第一种机制假定整个扩散过程中表面杂质源N0无穷多,此时杂质的分布是扩散时间的函数,这种机制称为无穷源扩散。第二种机制假定初始条件下材料表面的杂质源是有限的,在t=0时的值为N0。随着时间的增加,表面杂质的浓度将减少。NB表示半导体扩散前的杂质浓度。

作为时间的函数的扩散分布

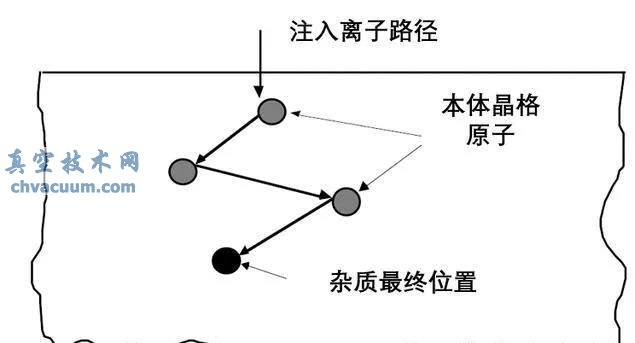

离子注入

离子注入时特殊掺杂物(杂质)的离子在电场加速至很高的速度后注入到半导体材料中的工艺步骤。

离子注入后需要退火用以激活杂质离子和修复离子注入过程造成的半导体晶格的物理破坏。

离子注入可以作为扩散的替代工艺,但成本较高。

离子注入可以穿过薄层进行注入,防止被注入材料表面因为曝露而被污染

沉积

就是把不同材料的薄膜层沉积到硅晶圆上。包括蒸发沉积、溅射沉积、化学气相沉积、原子层沉积等(可见我之前文章:技术帖:薄膜沉积技术及原理的详细介绍)。主要用于介质层(氮化硅和氧化硅等)以及金属线(多晶硅、铜线等)的制备。

光刻与刻蚀

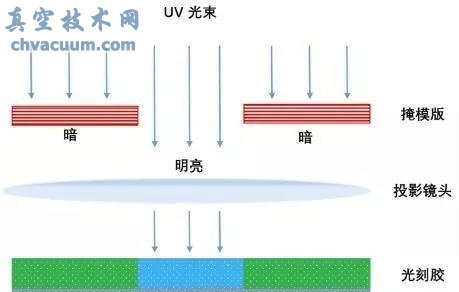

光刻的基本原理就是,部分的光刻胶首先会暴露在透过掩模版的紫外光(Ultravioletray,UV)一定的时间,在后续的显影过程中被紫外光照射过的光刻胶会溶解扩散至显影液中,掩模版上的图形也会因为这些步骤而被转移到晶圆或衬底的最顶层涂有光刻胶的层上。对于显影结束后未经过曝光的被光刻胶覆盖的部分可以作为阻挡层阻止进一步的后期工艺处理(如后期的刻蚀),由此实现了将掩模版上的图形转移至晶圆顶层或衬底上的过程。

光刻基本原理

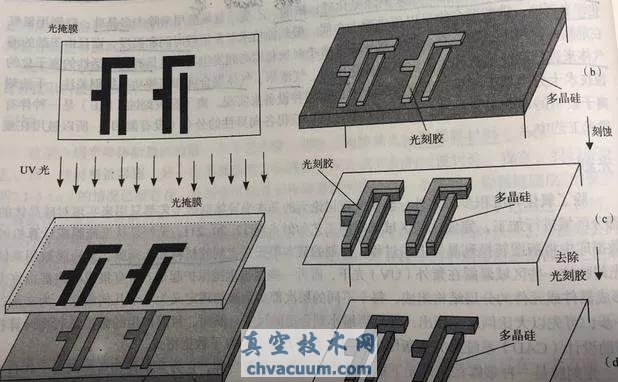

刻蚀是在衬底或者晶圆的表面,通过一定的化学反应,定位的去除全部或部分未经保护的薄膜的工艺。

刻蚀形成所需图形