磁流体动压密封磁场发生器的设计及性能研究

磁流体黏度可随外部磁场强度发生变化,故可将其作为非接触式机械密封端面的润滑介质,通过改变外部磁场强度来实现磁流体膜动压性能的控制。为提高磁流体动压机械密封的密封性能,设计一种磁场发生器,该磁场发生器可通过改变电流来调节磁流体膜的黏度,从而产生不同的动压,实现对流体膜动压效应的控制。采用数值分析的方法,对由动环、静环、磁流体膜及磁场发生器组成的导磁结构的磁场进行分析,获得导磁结构中磁力线、磁场强度、磁感应强度分布规律。研究发现,导磁结构中的磁力线几乎全部穿过密封环端面,该处的磁场强度达到最高水平; 磁力线在垂直于密封端面方向上有一定的磁场梯度,且磁流体膜中的磁场强度与磁场发生器的电流强度成正比。

磁流体密封是近年来迅速发展起来的一项新技术,具有摩擦功耗小、密封严密零泄漏、长寿命、高可靠性、无污染、可以在高速下运行等诸多优点。机械密封是目前应用最普遍的动密封,其中非接触式机械密封利用润滑膜的动压效应使密封环端面保持非接触,在减小摩擦功耗的同时实现对介质的密封。许多研究人员对磁流体密封结构进行了有限元分析,得到了不同磁流体密封结构中的磁场分布规律,并对磁流体密封结构进行了优化设计。然而,在传统的磁流体密封当中,磁场是由永磁体提供的,永磁体的电流密度J 为固定值,欲增强密封性能需要通过增加密封级数或者增加极靴的尺寸和级齿数目来实现,但是在多级密封中随着级数的增加带来了轴向尺寸过长,密封结构精度要求高等缺点。

基于电流强度I决定磁场强度H 的原理,结合非接触式机械密封和磁流体密封的特点,本文作者提出了磁流体膜黏度的控制方案,并设计了用于流体动压机械密封的磁场发生器,实现了通过增加电流强度I来增加密封间隙的磁场强度H,并在整个导磁结构中产生很强的磁场,使导磁结构饱和磁化,导磁性能达到最强,从而在尺寸不变的情况下大大减少了漏磁,增强了密封性能。考虑到狭窄密封间隙中磁场强度的精确测量十分困难,利用ANSYS 软件建立了密封环和磁场发生器的整体模型,分析了整个密封结构以及密封间隙的磁场分布规律,获得了电流强度I 与密封间隙处的磁场强度H 的关系,通过对照外磁场和黏度的关系可确定磁流体膜的黏度,为分析磁流体膜的动压效应以及非接触式磁流体密封结构的设计奠定了基础。

1、磁流体动压密封原理及磁场发生器的设计

1.1、磁流体动压密封原理

磁流体作为动压型机械密封的润滑介质,对密封环和动压槽的结构并无特殊要求,但密封环必须采用导磁性能良好的材料制成,以便磁力线穿过密封环到达密封端面。研究发现,黏度对润滑膜的动压效应影响显著,对于螺旋槽机械密封,液膜的承载力与黏度成正比关系。

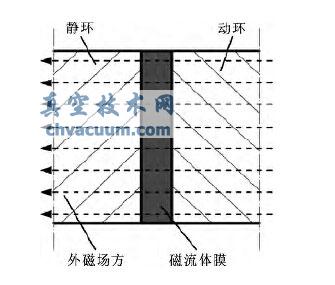

静止状态下,磁流体内部的纳米磁性颗粒将沿磁场方向形成颗粒链,颗粒链可抵抗剪切作用力,相当于增大了流体黏度。当外加磁场强度较强时,此时外加磁场强度比粒子间磁偶极子作用势强度大很多,外加磁场作用势占主导地位,绝大多数粒子沿外加磁场方向形成链状结构,增加外加磁场强度可以增大垂直于磁场方向磁流体的黏度。为获得对磁流体黏度控制的效果,设定外磁场方向垂直于密封环端面,即垂直于磁流体膜的剪切方向,如图1 所示。调节外磁场强度,即可改变磁流体膜的黏度。

图1 外磁场的方向

2、结论

(1) 针对非接触式磁流体机械密封的外磁场发生要求,设计了磁场发生器并对密封环、极靴、导磁环、磁流体膜组成的导磁结构进行了有限元分析,结果表明,导磁结构中磁力线形成了完整的“O”形回路,并且漏磁极少,说明结构设计和材料的选择是合理的。

(2) 分析了整个系统的磁场强度H 和磁通量密度B 的分布规律,发现密封间隙处磁场强度H 显著高于其他位置,磁力线垂直于密封环端面且成一定的梯度分布,因此可以形成一定的密封压差,同时满足对磁流体黏度控制的要求。

(3) 通过调节磁场发生器的电流可以调节磁流体膜的黏度,从而产生不同的动压,实现对流体膜动压效应的控制。