微波炉用磁控管碳化钍钨阴极断裂失效分析

本文采用扫描电镜、X射线残余应力分析仪、金相显微镜等工具分析了微波炉用磁控管碳化钍钨阴极的断裂失效机理,碳化后钍钨阴极较粗大的晶粒与内应力是其断裂的主要原因。

微波炉磁控管钍钨阴极碳化后形成的层状碳化层可以降低电子逸出功,延长阴极的使用寿命。但是,碳化钍钨原子薄膜阴极的使用寿命与机械强度是相互矛盾的。W2C层越厚,其机械强度就越低,所以W2C层厚度应有合适的范围。但为了满足磁控管具备长期稳定的发射能力与足够高的发射电流密度,碳化率一般控制在12%~28%范围内。因此,阴极强度低、脆性大,导致磁控管阴极在生产、运输过程中断裂,高峰时会超过1%。由于磁控管属于焊接结构件,一旦阴极断裂,就会导致整个磁控管报废,造成巨大的物料成本损耗。因此,磁控管制造企业需要研究钍钨阴极断裂失效机理,并根据生产实际情况制定降低阴极断裂的有效措施。

1、断口分析

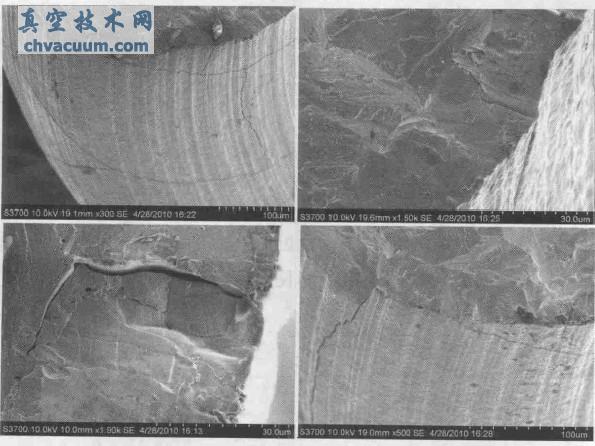

螺旋型阴极断口外表面扫描电镜(SEM)如图1所示。阴极外表面存在纵横交错的网状裂纹,而人字形裂纹位于阴极的内表面,且有规则的排列。从断口形貌来看,无明显的塑性变形,表面存在羽毛状的河流花样。裂纹由表及里扩展,裂纹的宽度逐渐减小。阴极表面存在约40μm 厚的碳化层,且呈层状分布。根据断口形貌特征判断,此阴极的断裂类型属于解理型穿晶断裂。两条裂纹交接的人字形裂纹最顶端存在应力集中而形成断裂源,裂纹沿着人字形裂纹张开的方向逐渐扩展,直至阴极断裂。

图1 碳化钍钨阴极断口形貌

2、金相分析

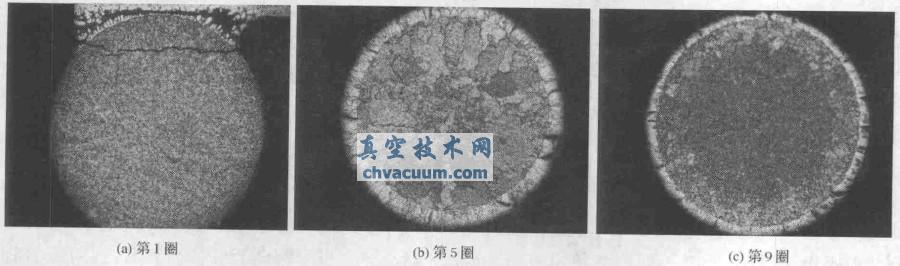

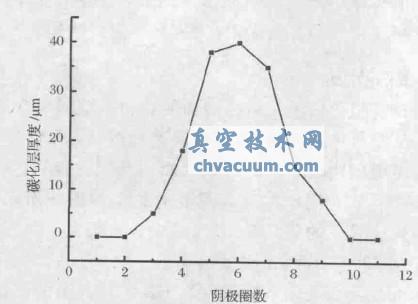

螺旋型阴极碳化后各断面的金相组织如图2所示。从阴极中间向两端,碳化层逐渐变薄,两端第1圈甚至无碳化层。中间第5、6圈碳化层最厚,达40μm左右,碳化层厚度与其圈数的关系如图3所示。在碳化层最厚的第5、6圈里,晶粒异常长大,平均晶粒度达220μm,而在阴极两端第1、2圈,晶粒大小基本上没什么变化,这种现象与碳化时各圈的温度有紧密的关系。由于螺旋型阴极依靠自身通电加热碳化,两端温度低,而中间温度高。碳化时,第5、6圈阴极的温度高达2100℃,远高于钍钨的再结晶温度(约1350℃),晶粒就迅速长大;而两端阴极温度约为1200℃,所以晶粒无明显长大。

图2 碳化钍钨阴极各圈金相组织

图3 阴极圈数与碳化层厚度关系曲线图

3、应力分析

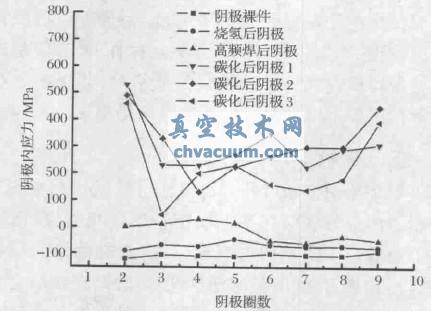

采用X射线残余应力测试仪检测经各工序处理后阴极各圈存在的应力状况,如图4所示。由图可见,阴极碳化处理前,包括原材料、用氢还原以及高频焊接后的阴极各圈的残余应力大小基本一致,且均为压应力;而碳化后的三个阴极各圈的残余应力均为拉应力,且两端第2圈阴极的残余应力超过500MPa,明显大于其它各圈阴极,最大差距达2.5倍。

图4 各工序后钍钨阴极的残余应力

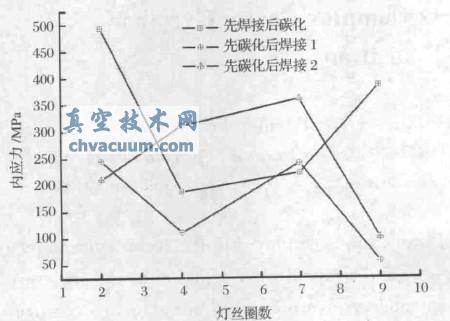

为了研究残余应力产生原因,进一步研究了先碳化后高频焊接后阴极应力的分布状况,如图5所示。可以看出,两种实验方案的残余应力分布截然不同。正常工艺的先焊接后碳化的应力,两端大,中间小;而先碳化后焊接的应力两端小,中间较大,且两端的应力远低于正常碳化工艺的应力值。从此结果来看,两端第2圈存在较大的残余内应力,而此应力是产生阴极断裂的主要原因。

图5 先碳化后焊接钍钨阴极的残余应力

4、结论

碳化钍钨阴极的断裂类型属于解理型穿晶断裂;碳化后钍钨阴极较粗大的晶粒与内应力是其断裂的主要原因。因此,改进钍钨阴极碳化工艺以细化晶粒与降低内应力是降低钍钨阴极断裂率的主要改善方向。