基于CAE技术的大功率磁控管散热系统设计

运用流体分析软件对大功率磁控管模型进行风冷流场和温度模拟,完成了输出功率为1.5kW 和2kW 的大功率磁控管散热系统设计。分别对磁控管内部叶片结构、散热片数量、厚度、材质及应用风压等级等参数进行计算,得到磁控管温升对以上各参数变化的敏感程度,结果显示磁控管温度在考察功率范围内与耗散功率呈线性关系,而散热系统设计参数的提高受到各种因素的限制。因此,在允许空载的情况下,对于输出功率超过2kW 的大功率磁控管,风冷方式已经难以满足磁控管的冷却需求。

计算机辅助工程(CAE)技术在磁控管的研发过程中有举足轻重的作用。事实上在上个世纪七八十年代,国外的磁控管研究人员便开始在电磁场计算领域应用CAE技术。近年CAE软件在流体分析和PIC模拟方面更是有了较大的改进,计算精度更高,用户界面更加友好。磁控管虽然零部件不多,但其工作原理复杂,要深入研究其工作机理,要借助计算机就结构力学、流场热分析、电磁场、磁场、粒子等多个领域进行计算分析———涉及CAE技术的大部分分支。

1、概述

1.1、大功率磁控管

本文所涉及的大功率磁控管是面向商用微波炉和工业应用而开发的输出功率在1.5~2.0kW 的连续波磁控管,频率为2450MHz,其架构与普通家用微波炉磁控管相似。由于互作用空间功率容量提高的需要,管芯部分的尺寸相应增大,同时管外件围绕散热和磁路设计也相对普通家用微波炉磁控管大。

1.2、大功率磁控管散热系统设计原则

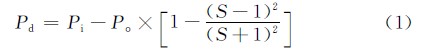

基于磁控管最坏的工况--空载考虑其散热系统。对于功率越大的磁控管,其要求的阳极温度更低,因为其管内温升比小功率管高。参考小功率磁控管温升要求,结合叶片热传导能力分析,2kW 磁控管的阳极温升以280℃甚至更低为设计目标。设计需综合考虑可制造性、性能、成本。磁控管空载耗散由反射功率决定,反射功率由驻波系数求得:

式中,Pd、Pi、Po、S 分别代表代表耗散功率、输入功率、输出功率和驻波系数(VSWR)。图1显示了在不同驻波系数下的耗散功率与标准输出功率之间的关系。本文首先在的散热系统设计基于Pd/Po=1的情况开展,用户在应用磁控管时可根据图1结合自身的驻波情况调整功率适用范围。

图1 驻波系数决定了耗散功率与标准输出功率的关系

1.3、仿真模型

对管内热分析中本着留有余量的目的,将耗散加于叶片端面。耗散功率是指整管的耗散功率。管外件仿真模型中包含阳极筒、热源、散热片、磁铁,支架对传导影响不大,对气流影响重大,以薄壁代替。磁铁对气流的影响也不能忽略,设为低热导率材料以模拟实际中磁铁的弱导热特性。阳极筒内部结构对管外件温度和流场仿真没有影响,可以简化成阳极筒,壁厚是严格参数不作调整。

基于风扇的实际工作曲线,模型采用风压变量,而没有采用部分研究者的风速变量———这样更能反映风速在散热片结构变化下的变化。图2为用于计算的模型网格,单元数85万。

图2 模型结构及其计算网格

图3显示计算的流场温度情况,计算收敛情况理想,用4核至强工作站上并行运算完成一个状态点的计算约需要10min———本文进行计算的状态点超过100个,分开计算用时将超过1000min。如以接近条件的前一个状态的仿真结果作为后一个状态的初始条件,可以加速收敛,仿真时间缩短10%至50%,具体缩短程度视两状态差异情况而定。

图3 x 方向和y 方向的模型温度

4、设计方案

4.1、功率及风压限制

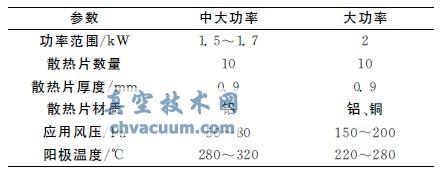

由以上的仿真分析可知,在磁控管工作于2kW输出的大功率下,只能使用能提供近200Pa风压的风机进行冷却,才能满足磁控管冷却要求,一般工业应用可以提供此类风机。

对于商用微波炉等应用,对风机功率、风噪等有较高要求的场合,风机风压有限,磁控管功率由于温升受限,不能运行在2kW 输出的状态。在30~80Pa风压下,功率回退到1500~1700W 能保证安全运行。

4.2、磁控管型号设计

磁控管型号设计如表1所示。

表1 两种功率等级的磁控管

5、总结

通过CAE技术设计出大功率磁控管的散热系统,得到了基于同一种管芯的2种不同功率和应用场合的磁控管型号。通过对现有产品的分析和实验对比,基于CAE的磁控管热分析精度较高,在加载条件判断准确的情况下,误差将低于10%。在仿真结果的指导下,有望可以一次完成合格样品的制备,免去多次试错的高昂成本。