喷膏工艺的初步探讨

膏剂涂敷是影响陶瓷金属化质量的关键工艺。涂敷时在保证膏剂配方组成比例稳定的前提下,应尽量使涂层厚度准确,均匀一致。膏剂涂敷的方法主要有以下几种:

⑴ 手工涂敷

手工涂敷是使用最久的一种涂膏方法,其简单易行、适应性强的特点使其被广泛使用。但手工涂敷的效率比较低,对操作者的技术要求也较高,涂膏工件的重复精度不高。

对于回转体工件,可以结合使用涂膏机,提高涂膏效率2~3倍,且涂膏层均匀、平整。因此成为当前主要膏剂涂敷方法。

⑵ 喷涂法

喷涂法是将金属化膏剂注入储存罐中,利用压缩空气或氮气将膏剂喷到瓷件表面。这种方法传统上仅适用于大面积平面或外圆的瓷面涂膏,其他情况很少使用,其中属于回转体的大面积外圆喷涂,同样要结合使用涂膏机。

⑶ 辊涂法

辊涂是借助辊子的转动,将混好的膏剂辊涂在瓷件表面,可用于非回转体工件的涂膏。或使用滚涂器,将膏剂均匀涂敷在工件表面,多用于回转体工件的涂膏。

⑷ 丝网套印法

即金属化膏剂印刷工艺,仅适用于平面工件的涂膏。

⑸ 金属化带法

即通过使用金属化膏剂制作的金属化带,完成大量瓷环端面(平面)的涂膏,多用于大批量生产。对拉带过程中粘结剂的用量要求严格,操作性差,适用范围窄。

图1 金属化扇形片

随着科研、生产水平的不断提高,各种异型、非回转体的金属化瓷件的研制、量产任务越来越多,对金属化层的厚度、尺寸精度、均匀一致性等提出了很高的要求。如图1所示,以金属化扇形片为代表的多品种、小批量的各种高柔性异型金属化瓷件,其适用的涂膏工艺超出了上述膏剂涂敷方法的范围。当前只能够使用纯粹的手工涂敷方法,此类非回转体瓷件进行涂膏。其金属化膏剂层的尺寸精度、厚度、均匀性、重复精度等均难以保证,且生产效率比较低。

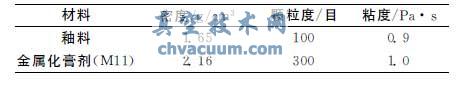

为此,本文在传统喷涂法的基础上,借鉴喷釉工艺,创新出了喷膏工艺,有效地保证了此类非回转体、小型化、高精度、高柔性的金属化瓷件的科研和量产。鉴于喷釉工艺的釉料与金属化膏剂在密度、颗粒度、粘度等指标上具有相似性,如表1所示。由表1可以看出,喷膏工艺可行。

表1 釉料与金属化膏剂的密度、颗粒度和粘度

1、实验方法

1.1、实验条件

金属化膏剂:M11。喷枪:选用与喷釉工艺相同的喷枪中的最小型号,以保证有效喷射区域的最小化,有利于小型化工件的喷涂。工件:95%Al2O3陶瓷平面、圆环、抗拉件;99%BeO陶瓷扇形片。

1.2、实验过程

⑴ 将瓷件置于烘箱中以60℃预热,以利于喷涂在瓷件上的膏剂的附着,避免流膏。

⑵ 将金属化膏剂(M11)经超声混匀、丝网(300目)过滤,置入喷枪顶置储料罐中。

⑶ 将经过滤芯过滤的压缩空气稳压至0.4MPa。

⑷ 根据瓷件的形状、大小等因素,调整好喷枪的喷孔直径,使有效喷射区域控制在Φ6cm左右。

⑸ 保证与瓷件相同的弧度,以最佳距离(30~50cm)将膏剂喷射到瓷件表面,喷射时间决定了膏剂的厚度。

1.3、测试方法

⑴ 焊料流散实验

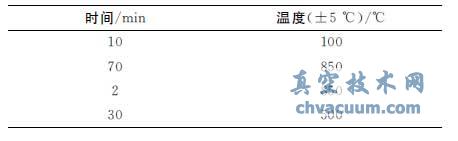

选用异型非回转体金属化瓷件常用的Pd-Ag-Cu焊料进行焊料流散实验,封接参数见表2,焊料流散实验结果见图2。

表2 Pd-Ag-Cu封接参数

图2 Pd-Ag-Cu焊料流散实验

⑵ 封接强度实验

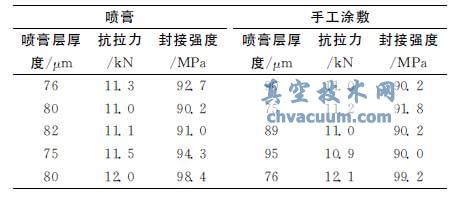

选用标准抗拉件,实验面喷膏(M11),中夹可伐片,银封,封接面积1.22cm2。万能材料实验机ZDM 10T/51型,德国。通过德国蔡司IMAGE A1m 型金相显微镜观察,得到陶瓷-金属化金相见图3。抗拉件封接强度如表3所示。

图3 陶瓷-金属化界面金相图

表3 抗拉件封接强度

2、结果与讨论

通过对圆环曲面、端面,瓷片平面的Pd-Ag-Cu焊料流散实验,可见焊料流散均匀、光滑、无堆积、基本不间断、浸润性较好,符合封接要求。通过封接强度实验,可见喷膏比手工涂膏的金属化层更加均匀、一致性好、且致密,强度符合封接行业标准。

3、结论

由此,可以初步总结出喷膏工艺的特点:

⑴ 相对于传统的手工涂敷工艺,喷膏工艺能够比较精确保证膏剂层的厚度、均匀和一致性。

⑵ 结合掩膜工艺,保证了膏剂层的尺寸精度。

⑶ 与机械精度相结合的喷膏工艺,使以纯手工操作为主的涂膏工艺基本可控化,降低了人工因素的错误率,提高了成品率。

⑷ 喷膏工艺生产效率高于手工涂敷。

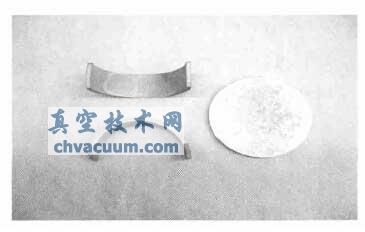

⑸ 相较于传统喷涂法,喷膏工艺不仅可以完成回转体工件的涂膏,更加适用于非回转体异型工件的涂膏。且不用区分工件大小,加工柔性高。这对于满足日益增长的非回转体异型、小型、多品种、小批量的金属化瓷件的需求尤其重要。某成品见图4。

图4 喷膏瓷件

⑹ 相较于传统辊涂法,喷膏工艺可以大幅降低工、模具等辅助成本,有利量产。

⑺ 喷膏工艺对金属化膏剂的性能要求高。本实验使用M11型金属化膏剂。

⑻ 喷膏工艺与喷釉工艺在很多方面具有相似性。喷釉工艺中的许多成熟经验成为喷膏工艺的重要基础。

鉴于我们已经在喷釉工艺中引入工业机器人,建成喷釉中心,并已量产。因此,可以在喷膏工艺中同样引入工业机器人,完全消除喷膏中的人为误差,实现喷膏自动化。

随着新型掩膜技术的引入,喷膏精度控制的提高,高柔性的喷膏中心将会很快出现,从而使涂膏这一传统手工操作为主的工艺进入机械自动化,更好地为科研、生产服务。