多模微波加热谐振腔的建模与仿真

基于有限积分算法设计软件CST建立4000mm×1600mm×920mm的微波谐振腔体模型,通过调整馈口位置、馈口数量、负载位置等,优化了腔体电场分布及馈源与腔体的耦合度,提高了微波加热效率。

微波加热与传统的加热方式相比,具有节能、环保、高效、可控等优势,在冶金、环保、化学等领域得到了广泛的应用和发展。微波谐振腔作为微波加热系统中最常用的热存贮和热转换部件,最常用的谐振腔应用器又分为单模腔应用器与多模腔应用器。单模谐振器场结构简单,能够较精确地确定腔体内场分布情况,因此可以把被加热物料放置在腔体内场强比较集中的位置,从而达到快速加热的目的。单模谐振腔的优点是品质因数高、储能大,缺点是体积小、腔内场强分布不均匀,不适合分散加热物料。

目前,工业领域内常用的谐振腔应用器是多模腔应用器,多模腔应用器内很多电场模式并存,各个模式的电场相互叠加,可以在腔体内形成比单模腔均匀的电磁能分布,实现物料的均匀加热。根据电磁场理论,谐振腔的尺寸、形状决定腔体内的谐振模式,谐振模式决定腔体的场分布,直接影响加热的均匀性。决定多模腔应用器场分布均匀性的因素很多,波导类型、馈口数目、馈口位置、负载电磁特性、负载形状、负载位置等,如果在实际生产中调整,由于因素多,调试周期长,研制成本高,并且由于测试手段有限,不能对腔体内的场分布进行细致的描述。

德国CST公司CST软件中的CWS(微波工作室)工作模块,包含快速便捷的结构建模工具、常用的材料库、瞬态求解器、频域求解器、本征模求解器、模式分析求解器、完整的后处理模块等,可以分析处理包含天线、滤波器、耦合器、传输线、谐振器等所有的相关的电磁场仿真问题。

本文采用CST软件仿真了馈口位置、馈口数目、负载位置对谐振腔内电场分布的影响,通过仿真分析,得出了多模式微波加热谐振器的优化设计方法。

1、多模微波器加热模型

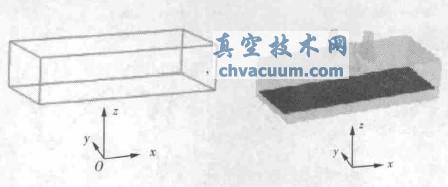

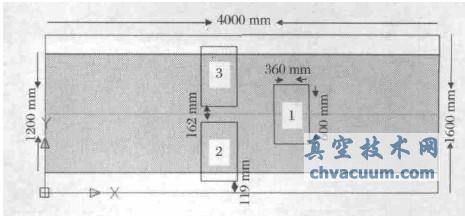

本试验的仿真对象是微波煤炭脱硫设备的微波谐振腔体,模型如图1所示,x×y×z:4000mm×1600mm×920mm。馈排列情况和负载放置情况如图2所示。以下仿真全部基于图1腔体尺寸,并依照图2所示调整负载位置、尺寸和馈口数量、位置等进行计算。

图1 腔体模型

图2 馈口和负载放置示意图

2、仿真结果与讨论

2.1、馈口数量对腔体性能的影响

文章不考虑负载特性对腔体性能的影响,如图2所示在腔体内部放置SIC负载(图3阴影所示),厚30mm。在图1所示的腔体XOY 平面分别放置1个馈口(图3示馈口1激励),激励功率30W;放置两个馈口(图3示馈口2、馈口3同时激励),激励功率分别为15W;放置3个馈口(图3示馈口1、馈口2、馈口3同时激励),激励功率分别设置为10W,通过仿真计算,三种情况下的场分布对比如图3所示。

图3 馈口分布示意图

图4所示为微波谐振腔体在z=167mm平面上的电场分布,其中(a)为单馈口激励时的电场分布,激励功率30 W,最小电场0,最大电场309V/m;(b)为双馈口激励,各馈口激励功率分别为15W,最小电场0,最大电场164V/m;(c)为三馈口激励,各馈口激励功率10W,最小电场0,最大电场129V/m。通过对比分析,在同等功率激励腔体的条件下,很明显三馈口激励时腔体内部的电场均匀性要优于双馈口激励时的情况,双馈口激励时腔体的电场分布要优于单馈口激励时的电场分布情况。因此,在设计大体积、大功率激励的微波谐振腔时,为了使得谐振腔内电场分布均匀,多采用多馈口激励的模式。

图4 谐振腔内z=167mm平面上的电场分布

结论

(1)多模微波加热器中,微波谐振腔体的场均匀性及馈口的反射、耦合度与馈口数量、馈口位置、负载位置有关;

(2)多馈口激励可以改善高功率、大体积微波谐振腔体的加热均匀性;

(3)CST仿真软件采用有限积分算法,可以有效分析腔体场分布、各馈口的反射系数及耦合,使用方便,占用计算机资源少,运算快,在大体积微波谐振腔优化设计中,具有不可替代的作用。