窑炉的技术经济性———推板窑交互设计

简要概述了窑炉定制时的技术经济性选型原则;选型及设计制造时,双方应仔细交流烧成工艺参数的重要性,强调设计热工、电参数、耐火保温材料的影响和窑炉寿命的影响、运行成本的影响。窑炉定制时,双方技术参数交流的重要性。

在电真空陶瓷制造领域,高性能的烧成推板电窑达到了6-7年零炉衬维修的性能状态,图1是景德镇某公司的推板窑窑顶状况,该电窑主参数为:炉膛尺寸13000mm(长)×300mm(宽)×310mm(高)、推板尺寸260mm(宽)×270mm(长)×35 mm(厚)、温区8个。窑炉状况:炉顶保温优良,无漏红,塞砖取放自由,无粘结;窑底无下沉、高温滑道状态良好。

图1 高性能推板窑6年的窑顶

窑炉的运行成本是电真空陶瓷制造的主要成本之一,其中,窑炉使用过程的修理费用又占据了窑炉的主要成本。但是,窑炉的(成本)技术经济性是在窑炉选型时决定的,主要取决于:①双方对烧成工艺的交流和理解;②高低档材料的平衡选择;③窑炉热工结构的设计;④窑炉气氛结构的设计;⑤自动化控制及器件的选择。其中,真空技术网(http://www.chvacuum.com/)认为烧成工艺更是窑炉设计、使用运行(成本)的主要基础条件,合理的定制选型,决定了窑炉的技术经济性。

1、窑炉的技术经济性

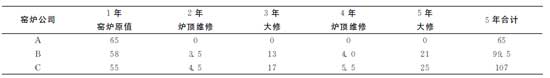

窑炉的寿命是物质寿命、技术寿命和经济寿命的集合。在窑炉使用期间,窑炉运行的财务费用是动态的,包括原值、维修费用、大修理基金提取、耗材消耗费用等。在设备采购时,不但要比对设备的采购原值,同时应比对窑炉寿命期的运行费用。比对的年限应采用我国机械行业投资回收期基数,即5年。作为高温烧成推板窑,采购时的数据对比,可以采用简化的数据对比方式,即:原值(窑炉的合同价格)、年维修费用、大修理费用。费用的产生可以采用交流表单的方式,由谈判的设备方填写,并作为合同费用的预期,在窑炉定制合同中以备忘录的形式存在。表1为不同窑炉公司数据。

表1 窑炉定制决策费用数据

从决策数据可以看出,应采用A公司的窑炉设备。实际上,在费用收集时,由于没有计入修理时硅钼棒的更换费用、日常塞砖的更换费用、停产的影响费用、窑炉升降温的电耗等,A 与B、C公司的费用差距还会继续拉大。

在设备投入使用后,更可以采用财务数据分析方法,如最大收益法、最小年均费用法、劣化数值法等,求算出窑炉的合理使用年限,在新增窑炉时,作为重要的选取窑炉时的财务费用依据。

2、烧成工艺———窑炉定制时的重要交互条件

烧成工艺是推板电窑定制的基本技术条件,是窑炉烧成工艺性能、窑炉寿命、运行成本等的决定因素,可以说,在窑炉定制选型时,如果双方没有烧成工艺的充分交流,就不会有好的窑炉设备。烧成工艺交互的主要参数如下:

(1)窑炉类型:电真空陶瓷领域常用的窑型有单通道推板电窑、同向双通道推板电窑、逆向双通道推板电窑。单通道窑具有非常好的烧成工艺性能,逆向窑具有良好的节能性能,同向窑具有前2种窑的性能平衡。对于大件的异形管壳,全纤维钟罩窑将是发展窑型。

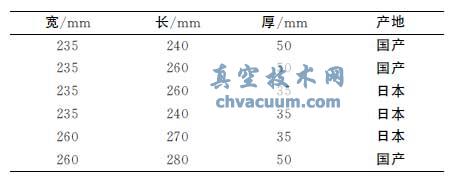

(2)炉膛尺寸及推板尺寸:合理的尺寸具有更高的热能利用效率,产品在推板上的摆放具有更高的容积率,推板尺寸尽可能选取行业里的常用规格标准。常用推板尺寸如表2所示。

(3)产量纲领:在选定炉膛及推板尺寸后,通过产量纲领与烧成工艺时间计算窑炉的温区长度和窑炉的长度尺寸,计算所得的长度尺寸需要和推板的高温承载能力、常用窑炉工程尺寸进行平衡。

(4)安装场地及供电能力:需与窑炉的温区长度等窑炉工程尺寸平衡,加热温区长度与变压器供电能力的平衡,而最终选定窑炉的工程尺寸。

(5)烧成温度制度:由氧化铝原料、配方系、成型方式、金属化匹配陶瓷性能所决定的烧成温度曲线,包含排胶、升温、烧成、冷却等物理过程,该曲线需由实验炉实验,并通过工程炉验证,是推板窑温区设计的依据,窑炉的烧成质量完全由这个过程决定,是窑炉定制最重要的交互条件。

(6)烧成气氛制度:烧成时各个温区对炉膛气氛的要求;烧成时,各个温区产品释放的气氛、挥发物。

(7)陶瓷配方系:氧化铝原料及助烧剂,配方中所带有的挥发物质等,如硼、锆、钾、钠、钙、镁、铁、钇等化合物、胶体含量等。

(8)投资能力:决定高温材料的选用量、自动化程度、控制电气的性能、外观装饰等。所定制窑炉的性能,主要取决于交互的技术条件,合理、全面的参数交底,是高性能窑炉的前提条件,但也往往是窑炉定制时的弱项。

表2 常用推板尺寸

3、高性能烧成推板窑的设计对策

电真空陶瓷行业的烧成推板窑,普遍存在硅钼棒及塞砖熔融、硅钼棒冷端烧损、炉顶熔融烧损、炉底下沉、炉顶高温变形下沉、窑龄短等问题。在窑炉选型定货期间,充分交互好烧成工艺技术条件是窑炉设计性能的主要基础,以下是相关问题的设计对策。

(1)合理氧化铝原料、配方系选择:采用无硼、少硼氧化铝原料,减少和消除硼对炉衬的腐蚀。合理氧化铝粉体比表面积和助烧剂的平衡,减少低熔物的用量。

(2)平衡的烧成温度制度:以长烧成保温时间换取低烧成温度,取得温区长度与较低烧成温度的平衡。

(3)采用高耐火度炉衬材料:选用高性能优质炉衬型砖,采用低钠、低铁、低钙的耐火材料,提高氧化铝刚玉相的比率,提高炉衬型砖的成型密度,提高型砖的烧成温度。以氧化铝刚玉相的高温化学稳定性,提高炉衬材料的高温抗腐蚀性能,从而提高窑炉的高温寿命。

(4)注重1100℃位置材料选型:炉膛内这个温度范围是烧成低熔挥发物沉积的位置,常见的可以看到这个区域有许多琉璃状物质存在,取样化验,钠含量高达10%以上,钙含量8%以上,硼含量20%以上,对炉衬的腐蚀最大。按耐温设计原则,一般窑炉公司在这个温度段都会采用普通高铝类材料,而造成塌炉。这个位置在设计时,应采用比高温段抗腐蚀性能更好的材料,以一次性的高投入,换取窑炉的长寿命,减少大修损失。

(5)硅钼棒区域耐火材料选择:炉膛型砖以上的硅钼棒区域,全部采用氧化铝空心球制品型砖,提高高温性能、提高抗腐蚀性能。塞砖采用改性的氧化铝空心球制品,提高热稳定性和耐腐蚀性能,消除塞砖区域的熔融粘结。

(6)炉底采用高温基础设计:炉底采用多点高温重质耐火型砖支撑结构,使炉底长期保护不下沉。

(7)优化的炉膛气氛结构:按电真空陶瓷烧成工艺的要求,炉膛设计为具有自净能力的炉膛气氛结构,采用多点排气设计结构,有利于胶体、低熔杂质气氛的排出。使烧成瓷壳时消除着色污染、提高瓷壳的介电性能,减少对炉衬的高温腐蚀。

(8)高性能电炉变压器的选用:除对变压器的节能和控制性能作为高要求之外,隔离和介电性能指标同样作为变压器选型的重要指标,以消除炉膛的电离反应造成的腐蚀。

(9)选用性能优良的温度控制仪表:选用英国欧陆等高性能仪表,使各季节炉膛温度保护一致,同时,使炉膛的温度保持时间稳定,以稳定烧成制度。

(10)采用自动传送设计:采用自动传送线设计,消除人为因素影响,使烧成工艺稳定。经过实际运行比对,采用自动线之后,推板的寿命将会提高30%以上。自动线的采用,会有效减少操作人员的使用,解决当下较为突出的劳动力问题。

高性能窑炉的设计解决对策是全方位的过程,更注重用户的烧成工艺交互、优质高温材料的选择、优质设计结构的采用。合理增加窑炉选型定制时的高性能费用,从而将大大减少窑炉运行时的频繁修理和高额大修费用的发生。

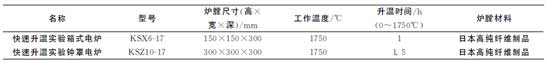

在电真空陶瓷生产企业,我们较少的发现有实验电炉的使用。在工艺稳定、原料批次变化时,采用实验电炉可以快速的找到烧成的条件,并指导推板电窑的温度调整。实验炉型可以很好的满足电真空行业的使用,表3是实验电炉的参数,图2是实验电炉的外观结构。

表3 电真空陶瓷用实验电炉参数

图2 快速升温实验箱式电炉

4、结束语

高性能窑炉是供需双方充分交互设计的结果,在窑炉定制选型之初,需方应准备充足的数据、细化方案的讨论、平衡好前期采购成本及后期运行成本,才能达到窑炉定制的最佳技术经济性,减少和消除窑炉使用时的问题和频繁维修的困扰。