功率模块用陶瓷覆铜基板研究进展

绝缘栅双极晶体管(IGBT)是电力电子领域中最重要的大功率器件,大规模应用于电动汽车、电力机车等领域。陶瓷覆铜板既具有陶瓷的高导热性、高电绝缘性、高机械强度、低膨胀等特性,又具有无氧铜金属的高导电性和优异的焊接性能,是IGBT功率模块封装的不可或缺的关键基础材料。本文介绍了陶瓷覆铜板中陶瓷基板材料和覆铜技术的研究现状,并展望了陶瓷覆铜板在下一代功率模块上的应用前景。

绝缘栅双极晶体管(IGBT)是在金属氧化物场效应晶体管(MOSFET)和双极晶体管的基础上发展起来的一种新型复合功率器件,具有输入阻抗大、驱动功率小、开关速度快、工作频率高、饱和压降低、安全工作区大和可耐高电压和大电流等一系列优点,大规模应用于电动汽车、电力机车里的电机驱动以及并网技术、储能电站、工业领域的高压大电流场合的交直流电转换和变频控制等领域,是电力电子领域中最重要的大功率器件,是绿色经济的核“芯”。

但由于IGBT技术门槛较高,国内芯片和封装技术一直没有获得很好的突破,导致国内IGBT市场一直被欧美日等企业所垄断。当今国际上IGBT模块技术已经发展到了第五代,除了芯片技术外,封装技术也非常关键,新的封装材料和新的封装技术层出不穷。对于轨道交通、电动汽车用的高压、大电流、高功率IGBT模块来说,散热和可靠性是其必须解决的关键问题。

陶瓷覆铜板是将高导电无氧铜在高温下直接键合到陶瓷表面而形成的一种复合金属陶瓷基板,它既具有陶瓷的高导热性、高电绝缘性、高机械强度、低膨胀等特性,又具有无氧铜金属的高导电性和优异的焊接性能,并能像PCB线路板一样刻蚀出各种图形,是电力电子领域功率模块封装连接芯片与散热衬底的关键材料。

陶瓷覆铜板集合了功率电子封装材料所具有的各种优点:①陶瓷部分具有优良的导热耐压特性;②铜导体部分具有极高的载流能力;③金属和陶瓷间具有较高的附着强度和可靠性;④便于刻蚀图形,形成电路基板;⑤焊接性能优良,适用于铝丝键合。

本文介绍了陶瓷覆铜板中陶瓷基板材料和覆铜技术的研究现状,指出高端功率模块目前采用的陶瓷覆铜板的主流陶瓷基板材料和覆铜工艺,并展望了陶瓷覆铜板在下一代功率模块上的应用前景。

1、陶瓷基板材料研究现状

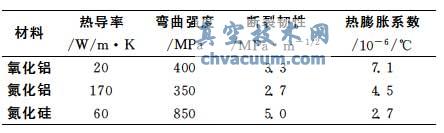

大功率密度电子封装中所产生的热量主要是通过陶瓷覆铜板传导到外壳而散发出去的,而由于无氧铜具有较高的热导率,陶瓷覆铜板导热性能的决定因素为陶瓷基板材料的性能。目前,已应用作为陶瓷覆铜板基板材料共有三种陶瓷,分别是氧化铝陶瓷基板、氮化铝陶瓷基板和氮化硅陶瓷基板,表1列出了三种基板材料的性能。氧化铝基陶瓷基板是最常用的陶瓷基板,由于它具有好的绝缘性、好的化学稳定性、好的力学性能和低的价格,但由于氧化铝陶瓷基片低的热导率、与硅的热膨胀系数匹配不好。作为高功率模块封装材料,氧化铝材料的应用前不容乐观。氮化铝基板具有高的热导率和与硅、碳化硅材料相匹配的热膨胀系数,是较为理想的陶瓷基板材料。目前,氮化铝陶瓷基板已经成为高端功率模块的首选陶瓷基板材料。然而,无论是氧化铝还是氮化铝陶瓷基板,其抗弯强度和断裂韧性都相对较低,导致焊接无氧铜后在热循环过程中易于开裂,影响整个功率模块的可靠性。

表1 陶瓷覆铜基板的物理性能

氮化硅陶瓷具有低的2.4倍于氧化铝和氮化铝的抗弯强度,因此具有比氮化铝高得多的可靠性,尤其是高强度可以实现其与厚铜基板的覆接,大幅提高基板的热性能。同时,β-Si3N4陶瓷具有潜在的较高热导率(200~320 W/m·K),但是其微观结构更为复杂,对声子的散射较大,故热导率较低,限制了其作为功率模块基板材料的应用。因此,目前更多的研究关注于如何提高氮化硅陶瓷的热导率。高导热陶瓷应具备以下条件:平均原子量小;原子键合强度高;晶体结构较为简单;晶格非谐性振动低。

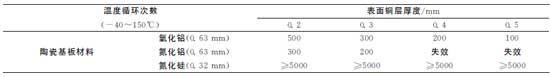

基于此机理,提高氮化硅陶瓷热导率的方法包括:①β-Si3N4相晶种的引入;②烧结助剂的选择;③成型工艺以及热处理工艺。三种陶瓷材料制备的陶瓷覆铜板可靠性如表2所示。可以看出,0.635mm 厚度氮化铝陶瓷表面最厚覆接0.3mm 无氧铜,而且可靠性不高。而氮化硅陶瓷由于具有超高的强度,0.32mm 基板能够覆接0.5mm 无氧铜同时具有很好的可靠性。因此,对于基板材料,氮化硅基板的综合性能最好。

表2 陶瓷覆铜板可靠性对比

3、功率模块用陶瓷覆铜基板发展方向

根据以上分析可以看出,相对于氮化铝和氧化铝,氮化硅陶瓷覆铜板在电流承载能力、散热能力、力学性能、可靠性等方面均具有明显优势。氧化铝陶瓷覆铜板因其优良的机械电气性能,以及低廉的价格,目前在低功率模块封装中仍然大量使用。但是在高功率IGBT模块领域,由于氧化铝覆铜板热导率低、热膨胀系数与硅材料的匹配性差、耐压强度低等原因,已经越来越不适应器件的发展要求。氮化铝陶瓷覆铜板材料因具有较高的导热率在电力电子器件高功率模块封装中迅速发展起来。而氮化硅陶瓷覆铜板因其可以焊接更厚的无氧铜以及更高的可靠性在未来电动汽车用高可靠功率模块中应用广泛。