高纯细晶Al2O3陶瓷金属化工艺研究

本文主要从金属化配方、涂膏方法、金属化层的厚度、金属化温度和镍层的厚度等工艺角度对高纯、细晶Al2O3陶瓷的封接性能进行研究和分析。其结果显示,采用高Mo含量的金属化膏剂、丝网印刷的涂膏方法、金属化层的厚度约为20μm、在1450℃下烧结,镍层的厚度5μm左右时,其平均抗拉强度可达143MPa,超出行业标准50%以上,其显微结构更加连贯、均匀、致密。

随着微波器件朝着大功率、宽频带、小型化、高频率方向的发展,提高微波器件的寿命和可靠性一直是整个行业发展目标。相应的对电真空介质材料也提出了更高的要求和更多的限制。不仅要求电真空介质材料具有更好的力学、电学性能,还要有更加均匀的显微结构和更高的可靠性能。目前常用的电真空介质材料主要有:氧化铝(Al2O3)、氧化铍(BeO)、氮化硼(BN)、氮化铝(AlN)和金刚石等。从环保、工艺适应性和生产成本等方面比较,氧化铝(Al2O3)是性能最合适、应用范围最广的介质材料。而常规的95%Al2O3陶瓷由于介电损耗较大,显微结构不均匀,难以满足微波器件发展的需要。在微波器件需求的推动下,中国电子科技集团公司第十二研究所研制出晶粒分布在2~4μm,高频介电损耗比常规的95%Al2O3陶瓷低一个数量级的高纯、细晶Al2O3陶瓷材料。

研究发现,高纯、细晶Al2O3陶瓷材料不仅具有优良的力学性能、微波特性,而且其封接件具有很好的疲劳可靠性,是高性能微波器件的理想介质材料。前期研究中还发现,高纯、细晶Al2O3陶瓷与95%Al2O3陶瓷的金属化机理不同,因此,高纯、细晶Al2O3陶瓷封接工艺与95%Al2O3陶瓷的封接工艺存在着差异。本文主要从工程化的角度研究分析高纯、细晶Al2O3陶瓷的金属化工艺适应性、工艺可靠性和工艺稳定性。

1、试验

1.1、样品的制备

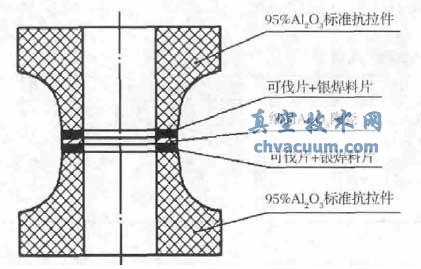

试验所用的高纯、细晶Al2O3陶瓷其氧化铝含量wAl2O3≥99.7%(质量比),晶粒大小分布在2~4μm之间,密度≥3.94g/cm3,介电损耗为6.6×10-5 (9.5GHz),抗弯强度为505MPa,其动态疲劳强度比95%Al2O3陶瓷封接件高20%以上。将上述高纯、细晶Al2O3陶瓷制备成Φ16mm×Φ10mm×2.75mm的陶瓷环,按金属化层厚度、涂膏方法和烧结温度的不同分别制备出不同的样品。金属化膏剂为Mo-Mn-Al-Si-Ca系统两种配方膏剂,涂膏工艺为手涂和丝网印刷,金属化烧结温度为1450和1500℃。电镀后与已金属化的95% Al2O3陶瓷标准抗拉件用Ag焊料焊接,制备成抗拉封接件。如图1所示。

图1 细晶Al2O3陶瓷封接强度试验结构示意图

将不同工艺条件下制备出的抗拉封接件切割,对其断面进行抛光后,然后用扫描电镜(SEM)进行显微结构分析;将不同工艺条件下制备出的金属化层,用50%HNO3水溶液加热腐蚀后,超声波清洗5min后,在SEM 下观察陶瓷与钼锰层之间过渡层界面的显微结构。

1.2、样品的测试

将焊接后的抗拉件用INFICON UL1000氦质谱检漏仪检验抗拉件的气密性;用万能材料试验机进行抗拉强度测试;用HITACHIS 4800型SEM分析样品金属化层的显微结构,并测量金属化层厚度;用HORIBA 7963-H型能谱仪(EDS)对金属化层进行元素扫描和成分分析;用FISHCHER XDL-XYMZ型X-荧光测厚仪测量平面样品的金属化镍层厚度。

3、结论

对于高纯、细晶Al2O3陶瓷,要制备高性能陶瓷-金属封接件,应采用Mo含量较高的金属化配方,其金属化层的显微结构比wMo=70%的金属化显微结构更加连贯、均匀、致密。当采用丝网印刷的涂膏方法,金属化层厚度达到20μm 左右,在1450℃烧结,镍层厚度在5μm 左右时,其平均抗拉强度可达140MPa,超出行业标准(90MPa)50%以上,完全满足电真空器件应用要求。