二次金属化工艺技术探索

通过对烧结Ni的改进,发现掺杂Ag的复合烧结Ni效果更好。它不会发生电镀Ni造成的Ni层起泡,以及封接强度低的问题;也能避免烧结Ni容易漏气的问题。

氧化铝陶瓷机械强度高、硬度大、电绝缘性好、高频损耗小、介电常数适中且真空致密,能够较好地符合电真空陶瓷的各项要求,在应用时需要陶瓷与金属封接。

用烧结金属粉末法进行陶瓷-金属封接,不是一步将陶瓷与金属零件焊接于一起,而是先将陶瓷表面进行金属化,通常是以Mo-Mn为主的薄膜,称为一次金属化,再将金属化后的陶瓷与金属零件钎焊,为了使焊料在金属化层上浸润并或形成阻挡层,还要在已烧结的金属化表面上电镀或涂覆一层Ni或Cu,称为二次金属化;随后即可与金属零件钎焊。

覆Ni主要采用电镀工艺,但是由于用Mo-Mn法工艺制得的金属化部分表面有玻璃相,电镀后烧氢,容易出现镀层起泡,难以修复。为此需要进行镀前的处理,以确保电镀不出现问题。这需要多步工艺,导致成本增加,生产周期变长。

为了提高覆Ni成品率,简化其工艺,缩短生产周期,也有厂家应用二步烧结法工艺,在Mo-Mn层上涂敷Ni粉和有机载体混合而成的Ni膏,并进行二次烧结。烧结Ni工艺有效地避免了Ni层起泡问题。但是它又新出现另一个问题:Ni层不致密,焊接后容易导致气密合格率低。

为此我们进行试验,改进烧结Ni工艺,采用复合烧结Ni工艺,取得一些进展。

1、实验工作

1.1、材料选择、金属化和钎焊工艺

1.1.1、材料

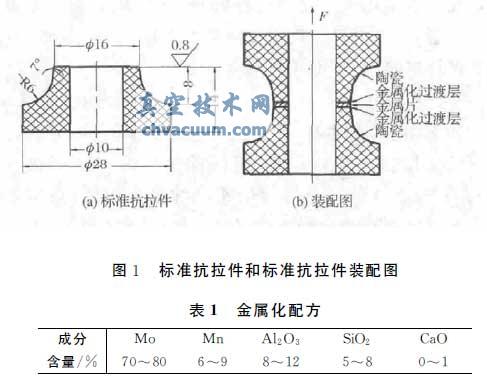

本研究使用热压铸成型的95%氧化铝瓷,形状为标准抗拉件,如图1(a)所示。使用前用SS-1化学除油剂清洗的95%氧化铝瓷试样表面,然后用去离子水煮10min,在100℃下烘干。将可伐4J-33车制成Φ16mm×Φ10mm×0.5mm圆环,用SS-1化学除油剂清洗表面,电镀覆Ni(5~10μm),使用硫酸盐电镀液,电流密度0.5A/dm2。

1.1.2、一次金属化

本实验中,将Mo、Mn、Al2O3、SiO2、CaO称重,用球磨机混合,金属化配方见表1。将松油醇、乙基纤维素称重,倒入玻璃瓶中,在80℃下搅拌,直至乙基纤维素全部溶解。配制成印刷胶。将金属化粉与印刷胶按粉胶比4∶1,用振动球磨机混合16h,制备成金属化膏。

用丝网印刷机将金属化膏,涂覆在陶瓷陶瓷抗拉件Φ16mm表面,保证一次金属化层厚度,烧结后达到22~26μm。印刷完成后烘干,在1450℃湿氢气氛下烧结1h。

1.1.3、二次金属化

(1)电镀覆Ni(2~4μm),使用硫酸盐电镀液,电流密度0.5A/dm2。

(2)烧结Ni:将Ni粉、印刷胶称重,粉胶比100∶15~20,用高速搅拌机搅拌3~5h,用丝网印刷机印刷;印刷完成后烘干,用氢炉1000~1100℃下烧结,保温15~20min。保证二次金属化层烧结后厚度达到6~8μm。

(3)烧结复合Ni:将Ni粉、Ag粉称重,用球磨机混合,复合Ni配方中Ni粉100g,Ag粉5~10g。按粉胶比100∶15~20,将复合Ni粉与印刷胶称量,用高速搅拌机搅拌3~5h,用丝网印刷机印刷,保证二次金属化层烧结后厚度达到6~8μm,印刷完成后烘干,用氢炉1000~1100℃下烧结,保温15~20min。

1.1.4、焊接

装配陶瓷、焊料、可伐,见图1(b)。用72Ag-28Cu钎焊合金作为焊料。钎焊在氢炉内进行,气氛为湿氢,90min内升温到790℃,指示焊料熔化后,提高10℃,保温2min。

1.2、检漏过程

用INFICON VL1000氦质谱检漏仪(德国)检验样品的真空气密性。密封件的一端用真空橡胶垫密封,另一端固定到一个转接口,借助一个中心环和夹具将转接口进一步连接到检漏仪的入口,然后抽真空并喷吹氦到密封件上进行真空检漏。

1.3、封接强度测试

将焊接后的抗拉件用AG-IC50KN(岛津)电子万能拉力机上进行实验,得到的拉断拉力除以焊接面积就得到封接强度。

1.4、断面样品制样

文中提到的钎焊各个阶段的断面样品都是垂直于接合界面,用金刚石切割刀切割而成;然后将切好的样品镶嵌在聚苯乙烯中,依次用800#,1400#,2000#磨料研磨,并在研磨轮上用W5号的金刚石研磨膏抛光;最后用乙醇擦拭,并用清水冲干净,用以观察金属化层、焊料。

1.5、扫描电镜微观形貌及能谱分析

在样品表面沉积一薄层10nm的碳,利用型号为EVO-18的扫描电镜(SEM)分析喷碳后的样品形貌。用型号为BRUKER 123eV 的能谱(EDS)仪,分析样品成分。

3、结论

对于95%Al2O3瓷Mo-Mn法金属化,国内覆Ni工艺主要有电镀Ni、烧结Ni工艺,以及最近探索出的烧结复合Ni工艺。

(1)电镀Ni用Ag-Cu28与可伐或不锈钢焊接,封接强度低。如果在未处理的Mo-Mn层上电镀Ni,烧氢后容易起泡。但是该方法快捷、成本低,与钼层能吻合覆盖。

(2)烧结Ni没有环保问题、烧氢起泡问题,对焊料有一定阻挡作用。但是Ni层不致密,与钼层难以做到吻合覆盖。

(3)复合烧结Ni没有环保问题、烧氢起泡问题,Ni层致密,对焊料阻挡作用最好,但是成本高,与钼层难以做到吻合覆盖。