螺旋线焊接技术研究

本文主要介绍了螺旋线焊接结构在X波段大功率螺旋线脉冲行波管中应用的必要性及实现方案,给出了采用焊接结构的螺旋线行波管慢波系统的热仿真数据。整管试验结果表明,在与600W 行波管相同的传导冷却的条件下输出功率能力大幅度提高,获得了大于900W 的平均功率。

螺旋线型行波管因具有宽频带的特性而广泛应用于雷达系统、通信系统等多种领域。但这类行波管慢波结构的散热能力有限,制约其平均功率的提高。对于大功率螺旋线行波管而言,提高慢波系统的功率容量意味着可进一步提高行波管输出平均功率,而提高慢波系统的功率容量最有效的途径就是减小“螺旋线-夹持杆-管壳”间的接触热阻。目前大功率螺旋线行波管多使用复合管壳夹持的方式以获得较小的界面热阻,在X波段已获得了600W 的平均功率。若平均功率进一步提高至800W以上,真空技术网(http://www.chvacuum.com/)认为这种夹持方式将难以满足慢波结构的散热需求,所以必须采用降低热阻最有效的螺旋线焊接技术以减低界面温差。

1、焊接结构的散热能力分析

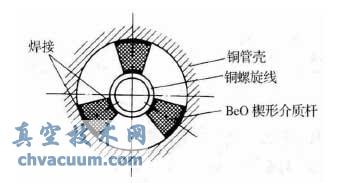

对于大功率螺旋线行波管来说,慢波系统内部的接触热阻主要集中在螺旋线与夹持杆及夹持杆与管壳这两个导热界面之间,一些仿真结果表明,这些交界面处的温差约占螺旋线的最高温度点与管壳之间总温差的70%,其中螺旋线与夹持杆之间的温差远大于夹持杆与管壳之间的温差。20世纪70年代初期,国外推出了如图1所示的焊接结构。

图1 焊接结构示意图

利用焊接工艺,螺旋线材料的选择范围要比弹压夹持工艺或压力夹持工艺大得多,除钨和钼之外,还可以使用铜,使螺旋线达到最佳的热传导并最终降低损耗。法国在这种工艺上最为成功,有文献称法国THOMSON-CSF公司的“铜螺旋线-3根楔形BeO杆-铜管壳的钎焊结构”,其热耗散能力比通常的弹性变形夹持结构高16倍,其生产Ku波段行波管的饱和输出功率达到了750W。

本文用热分析软件对螺旋线与夹持杆焊接前后的热状态进行模拟,图2(a)为螺旋线与夹持杆焊接后慢波系统的温度分布,图2(b)为螺旋线与夹持杆间加上接触热阻的仿真结果,热阻为复合管壳夹持工艺的测试结果的近似值。比较两图可知,接触热阻对螺旋线组件温度有着非常大的影响,焊接结构使螺旋线慢波结构上的最高温度降低约100℃,可以有效地把螺旋线上的热量通过夹持杆导出至金属管壳,显著降低螺旋线温度。

图2 螺旋线与夹持杆焊接后和复合管壳夹持的热分布

2、试验结果

2.1、散热性能测试

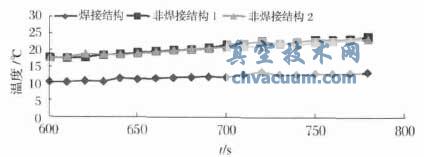

我们对焊接结构与非焊接结构的散热性能进行了初步测试。测试中,对慢波组件的螺旋线两端加恒定直流电流,给螺旋线提供约20W 功率,使螺旋线温度上升,在这个过程中利用FBG(光栅)及热偶分别测量螺旋线及管壳外部温度,由此可得到内外界面总温差,进而判断其散热性能的优劣。测试时控制螺旋线最高温度不超过80℃。

图3给出了测试结果,可以看出焊接结构的内外温差明显小于非焊接结构,慢波结构散热性能得到改善。但此方法受FBG保护套与螺旋线局部短路、内外测温点位置误差等因素影响,测试结果准确性有待提高,还需进一步完善测试方法。

图3 不同结构内外温差测试结果

2.2、整管测试

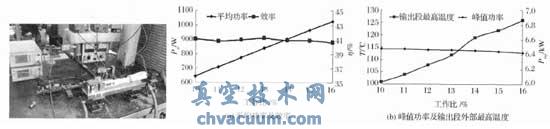

通过X波段平均功率600W 行波管(VE3190)进行了螺旋线焊接试验,并对采用焊接结构的VE3190行波管进行测试,试验时使用与原600 W行波管相同的传导冷却散热方式。

分别对样管在同一频率不同工作比下的平均输出功率以及同一工作比时不同频率点的平均输出功率进行了测试,测试现场和测试结果如图4-图6所示。

图4 测试现场 图5 不同工作比时测试结果

图6 14%工作比时不同频率下的测试结果

图5是某一固定频率下增加工作比的测试结果,图6给出了同一工作比时不同频率下的测试结果。可以看出,在同一工作频点,随着工作比的增加,平均功率、输出段最高温度线性增大,效率及峰值功率基本保持不变;在2GHz的频带内,样管的输出功率平坦,随着工作频率的提高,效率有所下降,温升较快。测试结果表明在X波段螺旋线行波管中初步实现了焊接结构,将平均功率由600W 提高至900W 以上。

3、结束语

通过合理的工艺流程设计,最终在X波段大功率脉冲行波管中实现了螺旋线焊接结构的应用,使样管在2GHz频带内,平均功率由600 W 提高至900W 以上。