钼片冲孔翻边工艺的改进

本文通过对钼片冲孔翻边工艺变形过程的力学分析和变形特点的探讨,不断改进工艺试验,总结影响零件质量的几种因素,从而选用最佳的工艺方案,提高产品质量。

冲孔翻边是翻边工艺的一种形式,在生产中应用广泛,其特点是零件加工工序少,降低了工时消耗和材料消耗,对于形位公差要求严格的零件更为适用。传统的钼片冲孔翻边工艺是早已形成的一种加工工艺,电子管中的管芯件有相当一部分是通过冲孔翻边加工而成的,但是真正满足设计文件要求的零件却较少,大多数零件是属于翻边开裂的不合格产品,在装配应用时,只能作为不合格品使用,这给装配过程中氩弧焊焊接带来很大难度,更主要的是管芯强度很难保证。因此,在使用过程中,只能选用裂口较小或裂口较少的零件。

由于钼材质具有高熔点、导电性能好等特点,所以在电子管中应用广泛。但由于钼片本身塑性和延伸率都较低,不适合伸长类的翻边变形,因此,只能靠改进工艺来提高零件质量和成品率,进而来提高电子管的产品质量。本文以FU-834F型电子管阴极下环为例进行了几种工艺改进实验,最后选定最佳工艺方案。

1、FU-834F型电子管阴极下环的加工工艺和废品特征

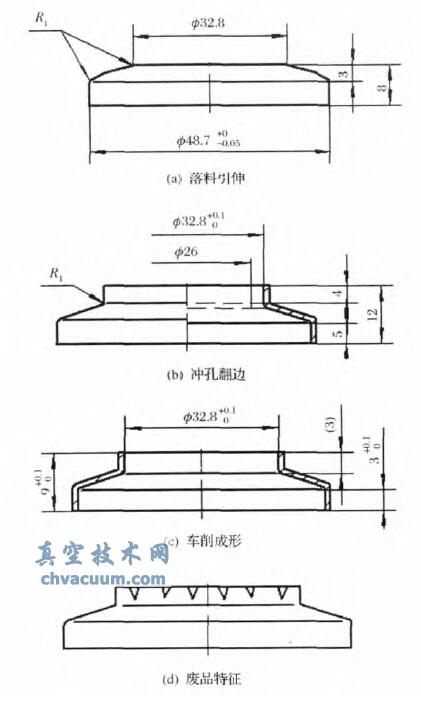

在钼片冲孔翻边时,用马沸炉加热,使钼片在较高温度状态下进行加工,使得钼片的延伸率由原来的2%~5%提高到20%~25%,工艺简图如图1所示。FU-834F型电子管阴极下环通过落料引伸→冲孔翻边→车削成形加工而成,零件废品产生主要是在冲孔翻边时出现开裂现象,其特征见图1(d),因此要想减少废品损失,就要改进冲孔翻边工艺。

图1 FU-834F型电子管阴极下环工艺简图

4、结论

通过以上几种实验,得出冲孔翻边开裂有几种主要因素:冲孔时毛刺引起的应力集中及残余应力造成翻边开裂;翻边凸模形状直接影响毛坯所受翻边力的大小;材质本身的机械性能及物理性能直接影响翻边结果。采用交叉碾压钼片比普通钼片在冲孔翻边工艺中,零件成品率提高10%~20%。交叉碾压钼片较普通钼片在翻边过程中,开裂明显减少,废品损失很小,成品率可达95%以上,不需要马沸炉热态冲制,对零件加工和尺寸精度更有利。通过实验对比和理论评证,采用实验四的工艺方案为最佳,即先冲孔,再翻边成零件高度和直径尺寸,减小了钼片的翻边开裂,零件质量得到了保证。