速调管用多孔漂移管高效加工技术

本文分析了速调管中多孔漂移管零件的特点,比较电火花线切割、钻模、加工中心三种加工方案加工此类零件的方法,最后优选加工中心采用钻孔、扩孔的方式加工多孔漂移管零件,此加工方法加工精度和效率最优,实现了多孔漂移管类零件的高效加工。

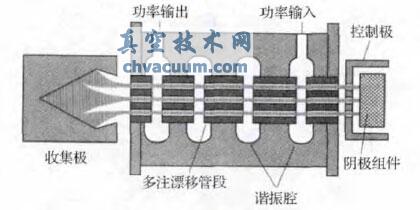

速调管是电真空器件的一种,它具有宽带宽、高增益、高效率高稳定性及高的峰值及平均输出功率等特点,速调管在雷达、通信、电视广播、电子对抗和工业加速器、医疗加速器、高能粒子加速器、等离子体加热、微波加热等领域获得了广泛的应用。多注速调管采用多个电子注并联的结构,该结构极大地增加了阴极发射面积,进一步降低了速调管的工作电压,大大增强了速调管的工作可靠性,多注速调管具有低工作电压、高功率、高效率、高增益、宽带宽等优点而广泛应用于远程防空雷达武器系统中,是雷达系统的核心器件。

高频慢波系统为速调管的关键部件,该系统的性能直接决定了整管性能。漂移管作为高频慢波系统的关键件,影响整管的性能。漂移管又是速调管中电子注的通道,其加工的位置精度及同轴度直接影响速调管的流通率,其加工的粗糙度影响速调管谐振腔的谐振频率及有载品质因素,影响整管性能。多注速调管为多个电子注并联结构,常用的有7、15、19、28、30个注,应用频段从L-Ku波段。

1、多孔漂移管类零件的特点

速调管激励段由输出结构前的所有谐振腔组成。在普通窄带速调管中,激励段通常有3-4个谐振腔。在宽带速调管中,激励段可以由8-10个或更多谐振腔组成。如图1所示,每个谐振腔之间都有漂移管连接,漂移管在谐振腔中起到电子注的通道作用,要求每段漂移管各孔之间具有高精度的同轴度,每段漂移管孔间位置度要高,孔内表面粗糙度要优于Ra1.6(1.6μm),这些参数都影响装配后电子注的流通率,进而影响到速调管的效率和品质。

图1 多注速调管基本结构

图2所示为北京真空电子技术研究所(BVERI)某课题多孔漂移管类零件,它的主要特点是由多个孔组合而成,孔壁间最小壁厚为0.3mm,孔直径从1~8mm 不等,孔径公差带要求小于0.03mm,孔之间相对A 位置精度要求在0.03mm 之内,孔内表面粗糙度优于Ra1.6。此类零件长度在3~20mm不等,单只多注速调管器件中需要漂移管7-10件,随着客户对整管需求数量的增加,多孔漂移管零件每年需求量达到几千件,电火花线切割加工工艺方法已经很难满足科研生产需求,影响制管进度。

图2 漂移管示意图

综上所述,多孔漂移管的加工难度有以下几点:① 多孔漂移管的同轴度和位置度精度要求高;②多孔漂移管的内孔表面粗糙度要求较高;③ 加工多孔漂移管的效率要高,每只速调管中需求数量多,特别是多注速调管中需求数量更多。

4、结束语

以上对速调管用多孔漂移管类零件的四种加工方案比较,优选加工中心加工多孔漂移管类零件为最佳加工工艺方法,满足了多孔漂移管类零件的技术要求,实现了此类零件的高效加工,节约了加工成本,该加工工艺方案可实现多种材料的加工,如:无氧铜、镍铜合金、无磁不锈钢等材料,现已广泛应用到实际生产中。