小焦斑X射线管的研究

X射线管焦斑是X射线管的主要性能指标。其大小直接影响射线成像及照相灵敏度。X 射线管作为X 射线检测设备的发射源,其性能直接决定了检查设备对物体的图像分辨率指标。小焦斑X 射线管的研制,要求其在保证一定发射功率前提下,能够连续稳定工作;既满足检查小零件及高图像分辨率方面需求,又能有效避免X 射线管因焦斑过小所造成的靶面烧伤;具有重大现实意义。通过对其结构设计、制造工艺及工作可靠性方面的深入研究,现已成功研制出/ 小焦斑X 射线管。测试表明:此研究产品在拥有小焦斑特性同时,具有相当的高压稳定性。应用此研究,可开发系列小焦斑X 射线管。此产品的成功应用,有望促进X 射线检测设备整体水平的提高。

X 射线管的焦斑尺寸是决定X 射线管光学性能的主要指标。X 射线管作为X 射线检查设备的发射源,其焦斑尺寸越小,对被检物的影像清晰度就越高。焦斑为理想点光源时,图像的边界分明,几何模糊程度小,影像分辨率高;焦斑越大,图像边界上的半影也越大,几何模糊程度大,影像分辨率降低。X 射线机焦斑尺寸可分为:微焦斑、小焦斑、常规焦斑、大焦斑。其中,小焦斑通常定义为介于0.1~ 0.6 mm 之间;常规焦斑介于0.6~ 1.8 mm 之间。

X 射线检查设备最常用的是常规焦斑X 射线管,其阴极一般为螺旋灯丝结构。螺旋灯丝作为发射源要做的很小存在一定难度,而典型两极结构X 射线管又存在电子束会聚能力有限问题。因此,采用常规螺旋灯丝阴极结构,实现小焦斑存在相当大的难度。

通常用于X 射线安全检查设备的X 射线管要求连续工作,焦斑尺寸太小,容易引起靶面烧伤。在实际工作中,一方面要求提高图像分辨率;另一方面又不能因为焦斑太小造成靶面烧伤,降低X 射线产生效率。因此,研制适当的小焦斑X 射线管具有一定的现实意义。可广泛应用于X 射线光电子能谱(XPS) 仪对薄膜表面的准确分析及材料确定;也可广泛应用于对微小物件及尺寸的无损检测中。

1、小焦斑X 射线管的研究

小焦斑X 射线管研究关键点是小焦斑、高稳定性以及靶面散热,主要包括下述几方面内容:结构设计,工艺技术,工作可靠性。

1.1、小焦斑X射线管结构

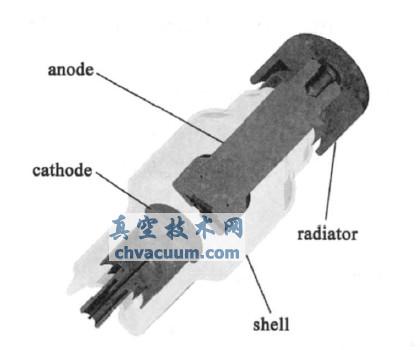

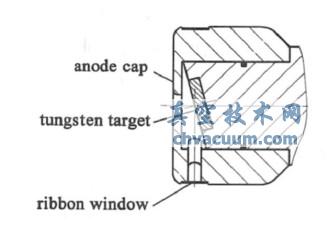

与常规X 射线管一样,其基本结构为阴极、阳极、管壳、及散热器。小焦斑X 射线管结构示意图如图1 所示。

图1 小焦斑X 射线管结构示意图

其典型结构特点如下所述:

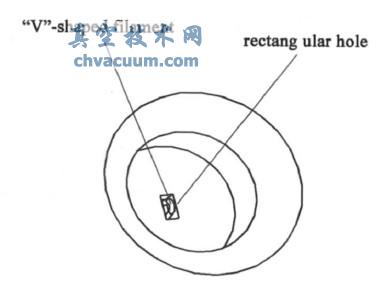

(1) V型灯丝结构方式

在实际结构中,V型灯丝与下面提到的膜孔配合使用,V型灯丝能有效减小灯丝发射源发射面积,这是实现小焦斑的关键技术。图2 为V型灯丝结构。

图2 V型灯丝结构

(2) 矩形膜孔聚焦方式

如图3 所示,通过阴极罩矩形膜孔及会聚孔对V型灯丝尖端发射的电子束进行有效的会聚,最终实现电子束小面积着靶,这是实现小焦斑的第二个关键技术。

图3 矩形膜孔阴极罩示意图

(3) 创新的阳极结构设计

如图4 所示,为减少阳极结构对入射电子束的发散作用,在阳极帽结构设计中,采用小孔入射及缩短电子束入射孔到靶心距离的结构。为此用带状出射窗替代传统圆形铍窗输出,并对阳极帽结构进行了改型设计。

图4 阳极结构示意图

1.2、成功经验

最初设计思路是:在现成熟管型结构基础上,吸纳微焦斑X 射线管专利设计理念进行设计。但发现存在不带帽阳极易产生微放电,严重影响图像质量问题。

为解决微放电问题,阳极采用特殊阳极帽结构,在成功实现小焦斑同时,充分吸收二次电子,有效减少微放电发生几率。

在实际研制过程中发现,灯丝相对于矩形膜孔装配位置对焦斑影响很大,灯丝相对膜孔高度发生变化,其表面电场分布将发生急剧变化。如何保证灯丝相对膜孔对中及灯丝伸出膜孔高度的一致性,是实现小焦斑在工艺技术方面面临的难题。

通过采用新结构设计,并成功解决灯丝相对于膜孔的定位工艺技术,使试制样管成功实现小焦斑输出,并满足高压稳定性需求。

1.3、阳极除气

在真空排气工艺过程中,为达到使阳极充分去气目的,通常采用溅射工艺。通过高速电子轰击靶面,使阳极红热,放出吸附的大量气体。由于溅射所需高压裸露在空气中,高压不能加得很高,为有足够的电子能量轰击靶面,需提高电子发射束流。小焦斑X 射线管如按常规溅射除气工艺,电子束能量过于集中,很容易造成靶面烧伤。并且提高发射束流,易使灯丝变形而与膜孔短接,造成管子报废。

由于阳极无氧铜不属于铁磁材料,难于在高频感应场作用下产生涡流;而与管壳连接的可伐环属铁磁材料,极易感应到高频加热,导致管壳局部温度过高而炸裂,所以也不能直接采用高频加热方法对阳极进行除气。

最终确定采用由铁磁材料加工而成工装与真空外阳极部分充分接触,工装感应后通过热传导方式,使阳极得到充分加热,达到阳极除气的目的。为对钨靶进行充分除气,在避免靶面烧伤的前提下,仍需适当对靶面进行电子束轰击。小焦斑X 射线管阳极除气,采用高频辅助加热与溅射工艺相结合的方法在实践中得到了验证。

1.4、工作可靠性

影响X 射线管工作可靠性的主要因素是管子内部打火及微放电。X 射线管打火极易引起管壳击穿,使设备整体瘫痪;X 射线管微放电,极大影响图像质量。

正如前述,为减少微放电发生的几率,采用新型阳极帽结构。在新型开槽结构阳极帽上,采用对射线固有滤过影响少、易于加工的薄钛带作为出射窗。经试验表明:采用此阳极帽结构能够有效减少微放电。采用新阳极帽结构,虽然成功解决管子微放电问题,但其高压工作可靠性却存在很大隐患,曾发生多次样管管壳打火击穿现象。

管壳击穿主要原因是管壳上积累的二次电子沿阳极区管壳向阳极可伐环爬电所致。新阳极帽结构缩短了阳极区管壳的绝缘距离,以致造成阳极区管壳电位梯度增大,加大了二次电子沿管壳内壁爬电的几率,使阳极可伐环处管壳易于击穿。分析高压击穿报废样管表明:击穿部位均发生在靠近可伐环的管壳处。

根据管壳高压绝缘设计经验,阳极区管壳电位梯度只有控制在一定的范围内,X 射线管才能稳定可靠地工作。为此,采用加长的阳极靶组件设计,降低阳极区管壳电位梯度,从而提高了X 射线管工作的可靠性。

测试表明:经改型设计后的新管型,连续长时间工作的高压特性稳定性好,可靠性高,能够满足实时图像检测设备的要求。

1.5、靶最大热负荷计算

X 射线管焦斑过小,在阳极靶面单位面积上入射的电子能量很大,极易造成靶面烧伤。固定靶容许负荷主要是由电子轰击而使靶面软化的温度决定的。X 射线管功率与焦斑大小存在一定的关系。

在焦斑设计指标一定前提下,X 射线管的最大输出功率有一定限制。假定小焦斑X 射线管焦斑设计指标为标称值:0.2,通过计算可知:小焦斑X 射线管最大容许输出功率为216 W。具体计算过程,可参考文献固定靶的焦点亮度0章节的计算方法。

而小焦斑X 射线管的设计指标是最高工作电压160 kV、最大阳极电流016 mA,即最大连续功率为96 W。从理论上说,此管长期连续工作也不会造成靶面烧伤。实际解剖样管观测:靶面情况良好,未发现靶面烧伤现象,验证了/ 靶最大负荷0计算的可信度。

2、整机对比测试

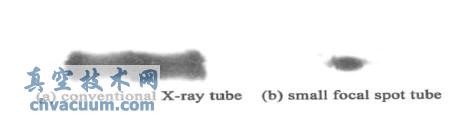

为验证焦斑特性对整机的影响,利用平板图像探测器及标准测试卡进行分辨率对比测试。进行对比测试的常规X 射线管及小焦斑X 射线管实测焦斑如图5 所示。

图5 焦斑对比图

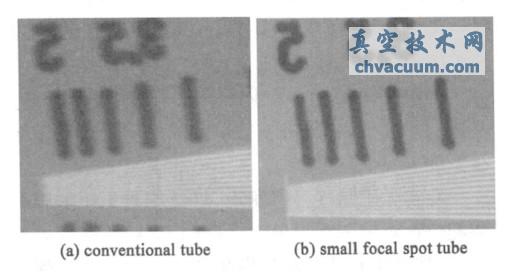

测试中将测试卡与成像板设定为某一距离,同样条件下测试图像如图6 所示。测试表明:与常规X 射线管相比,采用此小焦斑X 射线管能明显提高线对分辨率。

图6 不同焦斑成像分辨率对比

3、总结

通过深入研究,已成功研制出符合设计指标的产品。样管在拥有小焦斑特性同时,具有相当的高压稳定性。应用此研究成果,可开发系列小焦斑X射线管,为高端X 射线安检设备的开发创造了条件。