端面金属化陶瓷真空管的制备方法与发展方向

介绍了陶瓷真空管的主要用途,重点对实现陶瓷真空管端面金属化的真空离子镀、真空蒸镀、磁控溅射、烧结被金属、烧结金属粉末以及均匀沉淀、电镀、化学镀等制备方法进行了综述,提出了光催化化学镀实现陶瓷真空管端面金属化的制备新方法,并对端面金属化陶瓷真空管的发展方向进行了思考。

真空管是一种用途广泛的电力器件,具有线性放大区域宽、过载能力强以及抗宇宙射线、抗辐射能力强等特点,在工业、医疗、无线电通讯、航空航天、军工等诸多领域的精密仪器开关、中高频电子电路中具有不可或缺的重要作用。陶瓷因具有绝缘性好、强度高、原料来源丰富、成本低廉等优势,而被普遍用作真空管外壳材料。采用陶瓷管作为真空管用外壳,必须对其端面实施金属化,以便与其他部件封接组成一个密封容器,满足其使用性能要求。为了获得性能良好的端面金属化陶瓷真空管,各种陶瓷金属化方法相继提出,如真空离子镀、真空蒸镀、磁控溅射、烧结被金属、烧结金属粉末以及均匀沉淀、电镀、化学镀等。

本文重点综述了陶瓷真空管的应用及其端面金属化的制备方法,提出了实现其端面金属化的光催化化学镀新方法,并对端面金属化陶瓷真空管的发展方向进行了思考。

1、陶瓷真空管的应用

1.1、真空开关管

真空开关管属于真空电子器件中的无源真空器件,是真空开关的核心部件,直接影响真空开关的密封和抗干扰等性能,在军用雷达通讯、核聚变、电气化铁路和电力输送等领域具有极为重要的作用。真空开关管按绝缘外壳材料不同可分为玻璃外壳真空开关管、微晶玻璃外壳真空开关管和陶瓷外壳真空开关管。早期的真空开关管壳体材料主要是玻璃,但玻璃存在着机械强度差、耐热性不好、介质损耗高等缺点,难以适应电子器件的不断发展,因而逐步被性能优越的陶瓷材料所取代。陶瓷真空开关管在机械强度、耐热冲击性能、耐高温性能和电性能等方面具有明显优势,真空技术网(http://www.chvacuum.com/)认为可以在多沙、高温、高压、强电场及磁场等多种极端环境中长期、稳定地作业,起到控制电路断开、闭合的作用。

1.2、真空微波电子管

微波电子管为工作在微波波段的真空电子器件,随着第二次世界大战期间微波雷达的出现得到大量应用,主要作为雷达发射机的末级真空管放大器。近年来,微波电子管的应用已迅速扩展到微波中继通信、卫星导航、电子战、科学研究等方面,并且在大功率、高频率和宽频带等方面微波电子管能力依然优于半导体器件,起到不可替代的作用。

常用微波电子管器件是由电子枪(包括阴极、灯丝、阳极或控制栅等电极组件)、互作用结构、电子束聚焦系统、收集极、射频输入和输出装置等组成的。电子枪应用于微波电子管中,用以产生一定形状和能量的电子注。电子枪外壳是陶瓷真空管,起到真空密封、电绝缘和结构支撑作用,两端均进行了金属化处理,有利于提高焊接的气密性。电极组件应用在电子枪组件内部,是环状陶瓷管,两端进行了金属化处理,并分别与金属焊接以保证结构强度。

1.3、X-光管

X- 光管是X 射线类仪器的核心部件,广泛应用于医疗、工业等领域。根据X 射线的不同用途,可分为以X 射线与原子相互作用为基础的结构分析X- 光管和荧光X- 光管以及以X 射线穿透能力为基础的工业探伤X- 光管和医学诊断X- 光管。X- 光管由阴极(灯丝)、阳极(靶)、聚焦系统、阳极罩和窗体组成,组件密封在一个高真空外壳内。X- 光管外壳多由陶瓷、玻璃或金属制成,起到保护组件及支撑作用,使用金属作为外壳材料时需进行内部绝缘处理。另外,为保证产生X 射线所需的高真空条件,陶瓷外壳需进行端面金属化,而后通过精密焊接满足气密性要求。

1.4、高频大功率电子管

高频大功率电子管是电视发射机中最昂贵、最重要的关键部件,工作在高压、大电流、强激励、大功率输出的状态,因此对管壳等器件的要求十分苛刻。电子管容易吸附尘土、污垢等物质,采用金属作为管壳材料则易出现漏电、哧火等故障,因此通常以陶瓷作为高频大功率电子管的外壳材料,保护阴极、栅极、阳极等组件,并起到绝缘作用。高频大功率电子管因其使用的独特性,对金属化及封接的要求也相对严格,以保证内部的真空氛围和电极的正常使用。

2、传统的端面金属化陶瓷真空管制备方法

2.1、物理方法

2.1.1、真空离子镀法

真空离子镀法是指在真空环境中将去除表面杂质并完成表面活化的陶瓷材料连通负极,向该环境中加入待金属化的等离子态金属微粒,利用电子对金属离子的还原作用将粒子还原到陶瓷材料上的方法。

该方法可以实现多种金属的镀敷,且能应用于形状较为复杂的镀件,金属层的沉积速度快,生产效率高。但等离子源微观金属液的排放问题依然存在,对实验设备和实验环境要求也比较严格,因此难以实现大规模生产。

2.1.2、真空蒸镀法

真空蒸镀法是采用物理手段实现表面金属化的方法,将所需的金属块放置在真空中加热、熔化进而蒸发,蒸发后的金属原子接触到陶瓷基片后在基片表面降温沉积,从而形成金属薄膜。常用的金属有铝、铜等。

真空蒸镀法不使用或产生有毒物质,设备要求较低,节约成本。但是生产中往往会出现金属层与基体结合强度较低的情况;同时蒸镀的粒子团沉积在陶瓷上,使陶瓷表面金属层致密性较差、均匀度较低,难以满足高性能的使用要求。

以真空蒸发方式制备的陶瓷表面金属层,在焊接时也很容易被高温焊锡熔蚀。但因设备要求低,在陶瓷金属化性能要求不高的情况下多采用此种方法。

2.1.3、磁控溅射法

磁控溅射法是指工作气体粒子(如Ar 离子)在磁场加速、引导下,将靶材的原子、原子团或分子击落并逸出,使靶微粒飞向基片并沉积成薄膜的方法。利用该方法制备的金属层易产生影响元器件的成品率、稳定性和可靠性的薄膜应力,严重时会导致薄膜的破裂、脱落或者使基底发生形变,影响元器件的性能,增加器件的报废率。磁控溅射法通常对设备的要求较高,因而生产成本较高。与以上几种方法相比,磁控溅射法环保、简便,镀层涂覆均匀、结合强度高,目前对该种方法的研究和应用较为广泛。

2.2、化学方法

2.2.1、烧结被金属法

烧结被金属法是指在陶瓷等绝缘表面敷上一层由镀层金属盐溶液和粘结剂组成的金属浆,然后在高温下烧结使金属离子还原为金属单质被敷于陶瓷等绝缘体表面的方法。此种方法常用的金属为Ag 和Ni,但使用此方法得到的金属镀层往往厚度不均,抗溶蚀性及组织结构致密性较差,因此在要求较高的条件下一般不使用该方法。

2.2.2、烧结金属粉末法

烧结金属粉末法是指在高温还原性气氛中,使金属粉末在陶瓷表面上烧结成金属薄膜的方法。Mo-Mn 法是其中常用的一种方法。使用该种方法得到的金属化层与基体的结合强度很高,但需要高温烧结或者微波辐射,能耗较大,且容易出现金属层膜厚不均、组织致密性差、表面粗糙度大等缺陷。

2.2.3、均匀沉淀法

均匀沉淀法是指首先制备混合均匀且金属粉粒度达到纳米级的陶瓷金属化粉末,并将所获得的金属化膏剂涂刷在陶瓷表面进行金属化层制备的方法。制备过程中首先按照计量比配制所需溶液,再加入试剂得到凝胶状物质,然后用氢气还原获得陶瓷金属化粉末原料并制备一定粘度的膏剂,最后将金属化膏剂涂刷在清洁的陶瓷基体表面,热处理后得到端面金属化的陶瓷制品。虽然均匀沉淀法可以得到金属化层性能较好的陶瓷真空管,但由于容易出现镀层厚度不均匀情况,在一定程度上限制了该方法的推广使用。

2.2.4、电镀法

电镀法是将陶瓷零件浸入镀层金属盐溶液中作为阴极,镀层金属板作为阳极,接通直流电源后,在瓷件上沉积出金属镀层的方法。电镀之前应先以化学镀或PVD 方法制备出导电金属层。电镀膜层与陶瓷基体结合力强、内应力小,但是该工艺受镀液纯度、待镀瓷件表面清洁度的影响较大,前期处理不当容易出现起皮、黑点等缺陷,同时极易受电镀挂具和施镀位置的影响,镀层均匀度难以控制。

2.2.5、化学镀法

化学镀是指在不外加电源条件下,在具有催化活性的基体表面,利用溶液中的氧化还原反应将金属离子还原成金属原子的金属沉积过程。采用化学镀法可实现包括金、银、铜、镍、钨等多种金属的镀覆,在现代企业的陶瓷真空管端面金属化制备中被广泛应用。化学镀法进行陶瓷真空管端面金属化的主要工艺流程为:粗化- 敏化- 活化- 化学镀。

化学镀因适用范围广、生产条件易于实现、便于大批量生产等优点而被广泛应用,但也存在着工艺繁琐、成本高、镀层与基体结合力不牢固、致密性差、使用氯离子等缺点。

3、端面金属化陶瓷真空管光催化化学镀制备方法

光催化化学镀技术是在一定能量光的照射下,材料表面负载的半导体纳米无机粉体或薄膜产生的光生电子将化学镀液中电位较高的金属阳离子还原成金属单质,沉积在纳米无机粉体或薄膜表面,并与传统的化学镀还原反应有机结合,实现材料表面金属连续沉积的新技术。

由于光催化化学镀技术具备绿色环保、简便易行、成本低廉、应用范围广等优势,国内外对该技术的研究不断深入,已经实现了利用纳米ZnO、纳米TiO2 等具有光催化特性的纳米半导体材料在粉状颗粒、玻璃、氧化铝陶瓷等表面被Ag、Cu、Pd-Ag 合金等材料,并且进行了利用光催化技术还原金属阳离子(如Cr)的研究。

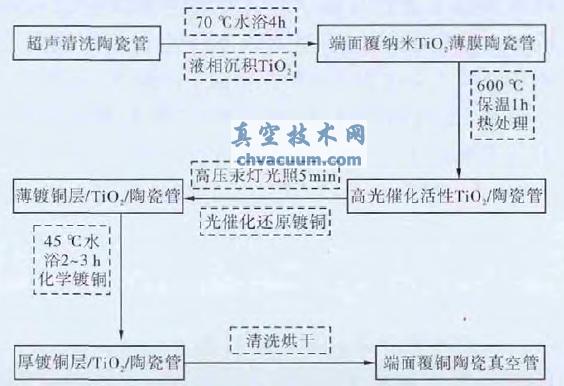

笔者等人将光催化化学镀技术应用于陶瓷真空管的端面金属化处理,工艺流程如图1 所示。采用液相沉积法实现陶瓷真空管端面纳米TiO2 薄膜的负载;在真空气氛箱式电阻炉中进行600 ℃保温1 h 的热处理,实现纳米TiO2 薄膜的完全晶化;将端面覆有纳米TiO2 薄膜的陶瓷真空管放入按设定计量比配置的化学镀铜液中,经波长365 nm、功率375 W 的高压汞灯光照数分钟后,放置于水浴锅中进行化学镀反应。

图1 光催化化学镀工艺流程图

在高压汞灯的照射下,纳米TiO2 价带上的电子被激发跃迁至导带,形成带负电的高活性电子及带正电的空穴,利用光生电子的强还原性和空穴的强氧化性参与氧化还原反应,产生初生金属铜单质;以初生金属铜为活性中心,进行化学镀反应,实现金属的连续沉积,形成一定厚度的金属铜镀层,从而实现陶瓷真空管端面金属化,制备出高质量的端面金属化陶瓷真空管。

光催化化学镀法制备端面金属化陶瓷真空管,吸收了化学镀易于实现大规模制备的特点,同时采用光生电子还原金属离子产生初生金属层的方式,避免了化学镀所需要的敏化、活化过程,在很大程度上简化了制备工艺。而且,该方法不使用钯等贵金属和氯等有毒物质,在降低生产成本的同时实现了绿色环保,是一种实现陶瓷真空管端面金属化的新方法。

4、端面金属化陶瓷真空管的发展方向思考

1)目前端面金属化陶瓷真空管主要使用铜、镍、银等几种较贵的金属,将来应进一步深入研究,采用廉价的金属,开发低成本、结合性能好的金属镀层。

2)可以考虑将现有的多种制备方法有机综合,充分发挥各种方法的优点,实现高质量端面金属化陶瓷真空管的低成本高效制备。

3)传统工艺制备端面金属化陶瓷真空管时,端面金属形状的精确控制是一个瓶颈问题,应开发便捷的形状精确控制制备方法。

4)端面金属化陶瓷真空管的镀层结合力和厚度等指标的检测标准目前尚未统一,亟待建立一套简便通用的检测标准和方法。