行波管热及振动模拟研究分析

行波管工作在非常恶劣的环境下,对结构可靠性具有很高的要求。工作过程中产生的高温易导致各个部件变形,同时承受各种机械冲击和振动应力的作用,高温下的振动引起的应力和变形影响更加恶劣,从而影响行波管的各项性能指标和工作寿命,在热特性分析的基础上进行振动分析,可以获得工作状态下真实的振动特性,为产品的结构优化设计,提高产品的可靠性提供技术支持。本文调研分析了国内外学者及科研机构对行波管结构热与动力学特性分析的研究方法和研究情况,并结合电子五所的研究成果提出了行波管可靠性研究的进一步研究重点。

行波管作为唯一能在倍频程范围内提高功率输出的微波电真空器件,具有功率大、频带宽、效率高和可多种模式工作等良好特性,在雷达、通讯、精确制导等领域有着很好的应用前景。近年来,随着雷达、通讯和电子对抗系统的发展,对行波管的功率、频带和带宽特性的要求越来越高,而影响行波管进一步提高功率等性能的一个重要因素是行波管的热传导能力,因此需要对行波管进行热分析,根据温度分布结果提出改善措施,优化相关设计参数和材料性能,保证行波管工作在一个合理的温度范围。为了减少相关组件的热变形对电性能参数的影响需要进行热力耦合分析。此外行波管在使用过程中要承受各种机械冲击和振动应力的作用,因此行波管必须进行振动分析以满足各种机械环境应力的考核,保证在规定的应力环境下正常工作。行波管热分析在行波管设计阶段,对行波管的热特性进行模拟仿真,获得其温度分布图,以评价其工作可靠性,即在保证行波管电学性能的前提下进行必要的热设计,可使得行波管具有更好的热特性和散热性能,提高行波管的可靠性与稳定性。行波管的结构比较复杂,用传统的热解析法求解其温度分布和热形变很难,早期计算机的数据处理能力有限以及有限元理论方法不完善,因此模拟热分析工作开展较少。

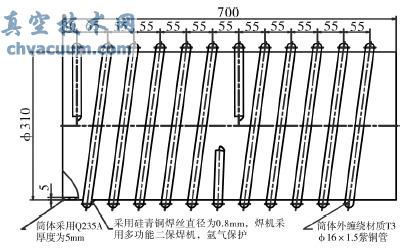

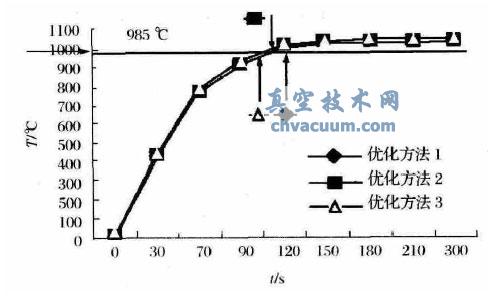

近年来使用热模拟仿真技术开展行波管热可靠性评价及优化设计主要体现在几个方面,材料、结构及接触热阻等优化设计以提高热特性。对电子枪关键部件(热屏筒、支撑筒)的材料、结构的改进可以明显提高加热效率及快热性能,如对热屏筒材料及厚度的改进,得到采用不同材料(钽、钼铼合金、钼)热屏筒的阴极组件的温度分布情况,重点考察了阴极底面和钼筒温度随厚度变化曲线如图1所示。由图1可知在材料方面采用钽材料的热屏蔽筒优势最明显,此时的阴极温度高,热屏筒温度低,温差也最大,热量散失最小,能量利用率高。

图1 阴极和可伐筒温度随筒厚变化曲线

从图中还可发现,热屏筒厚度越小,阴极温度较高且热屏筒温度较低,热量散失更小。热屏开槽能提高热利用效率,翟亮对行波管阴极-热子组件内侧热屏热流大的地方开槽,阴极基体和热子的温度都有大幅提升,温度达到稳态时间由250s缩短至170s,热子的温度由965℃ 提高至1047℃,提高了82℃。

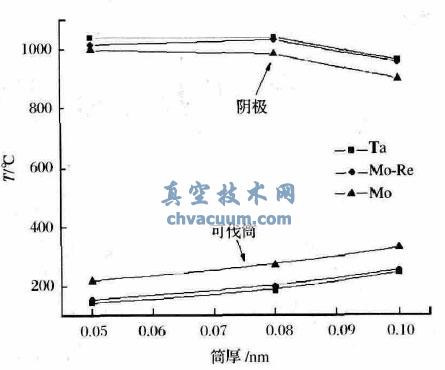

电子五所宋芳芳对电子枪的阴极支撑杆的材料和个数进行优化能缩短电子枪的热启动时间,图2为三种优化方法优化以后电子枪的启动时间,方法1:把阴极支撑杆从6只改为3只,材料不变;方法2:把阴极支撑杆材料从钽变为可伐4J36,支撑杆根数不变;方法3:把阴极支撑杆从6只改为3只,材料从钽变为可伐4J36。改进前阴极达到稳态温度985℃需要160s,三种优化方法阴极达到985℃的时间分别是120,115,100s,提高了电子枪的快热性能。

图2 三种优化方法的阴极表面温度模拟结果

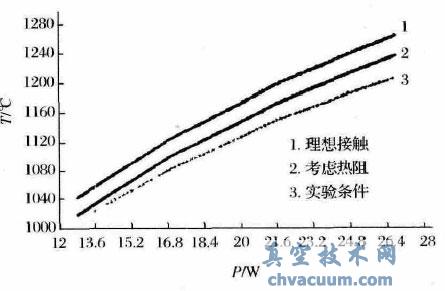

电子枪各连接部件接触热阻对热性能有重要影响,胡太康对此进行了深入研究,发现氧化铝粉与阴极、支撑筒之间的接触热阻是引起热子温度大幅提升的主要因素。图3为钼筒温度随加热功率变化曲线,可以看出考虑接触热阻时,钼筒温度更低,热阻阻碍了热流向钼筒传递。图4为不同接触热阻条件下的的钼筒与热子温度随加热功率变化曲线,理想情况下即不考虑接触热阻时钼筒与热子温度差很小(曲线3、4),考虑接触热阻后钼筒与热子温度差很大(曲线5、6),接触热阻严重阻碍了热子的热量向钼筒传导,因此优化接触面传热性能是改进阴极热子组件工作性能的一条重要途径。

图3 不同功率下的钼筒温度

接触面积对接触热阻影响很大,翟亮比较了内热屏筒和支撑筒整面焊接接触结构Ⅰ和部分焊接接触结构Ⅱ两种不同接触面积的阴极组件的稳态温度分布和启动时间如表1所示,由表可以发现结构Ⅱ阴极和热子温度比结构Ⅰ阴极组件温度高出100℃以上,点焊结构启动时间比全接触结构缩短40s,究其原因是减小接触面积增大接触热阻能减小热流散失,提高能量利用率,合理的结构设计能够提高热子的加热效率,延长阴极组件的寿命,提高行波管的稳定性和可靠性。

热子对阴极的不同加热方式对阴极热效率有重要影响,热子和钼筒之间有填充陶瓷的组件式阴极热传导效率高,钼筒和热子之间无填充陶瓷的非组件阴极依靠热辐射传热效率相对较低:文献表明组件式阴极的阴极温度较高,阴极和热子温差较小,因此组件式阴极比非组件式阴极加热效率高。文献表明当阴极尺寸一定时,选择与阴极直径相近的阴极支撑筒的尺寸参数将可以提高阴极热子组件的加热效率。以上介绍了对电子枪的阴极支撑筒、支撑杆、热屏筒的结构和材料的改变,热流较大接触面的接触面积及组件和非组件的装配方式的优化等,显著提高了热利用率及阴极的快热性能,为制成热性能更加优越的行波管提供了依据。

对于慢波结构而言,由于聚集性能不好引起的高速电子打到螺旋线内表面上及螺旋线自身的欧姆损耗,引起螺旋线温度急剧上升,影响效率甚至损坏行波管。早期国外利用解析计算的方法推导了不同电子截获率和高频损耗下的慢波线温度分布计算公式,求解出螺旋线与夹持杆的温度场的分布情况。此后随着计算机技术的发展又利用有限元法分析了螺旋线的温升,并且考虑材料的导热系数随温度变化,考虑材料的导热系数的非线性及接触热阻对温升的影响计算出螺旋线的温升。对慢波结构热应力的计算。国内韩勇和刘燕文为提高螺旋线行波管慢波组件的散热性能在装配方法、组件材料以及夹持杆的结构等进行大量深入的研究,如不同装配方法制备的螺旋线慢波组件的散热性能的影响,夹持杆的结构和尺寸对散热性能的影响。不同材料的管壳对其性能的影响。对慢波结构中的界面热阻的研究。

收集极部分用于电子注回收,散热不好会导致行波管烧毁。近年来收集极的热分析主要集中在结构参数、材料参数、接触热阻和散热结构对收集极温度场分布的影响。散热结构对散热性有重要影响,谢松廷通过调整和优化电极与磁环的接触宽度改善散热途径。接触热阻也是造成收集极具有较高温升的一个重要因素,李延威分析了接触热阻对收集极热特性的影响,发现接触热阻明显地阻碍了热量的散失。综上所述,绝缘陶瓷主要选择高热导率材料,电极采用高的热导率和电导率,同时还具有良好的焊接性能和真空密封性能材料,如无氧铜,同时应注重改善加工工艺和装配工艺以降低接触热阻的影响。另外采用辐射系数较大的翼片和增大辐射面积对收集极的散热起到重要作用。

结束语

当前行波管向超宽频带、大功率、多功能、高可靠性和长寿命等方向发展,需要不断提高和改善行波管的综合性能使其具有更高的效率、更好的稳定性和更好的应用灵活性。本文根据近年来国内外研究人员对于行波管所做研究工作进行了分析总结,主要包括热分析、热力耦合分析、常温振动分析及高温振动分析,应用新型导热材料,改进结构,探索新型加工装配工艺,改善散热环境,降低热损耗,降低热变形,提高热特性及抗振性能。目前行波管的高温振动分析还局限于对电子枪部件的模态分析,因此行波管整管在温度和振动复合环境作用下的可靠性分析及优化设计是今后行波管可靠性研究的重点。