潜水混流泵水力设计与CFD分析的应用

为提高水泵的效率,提出了采用高效、泄漏损失小的闭式叶轮,配套设计空间导叶。本项目水力部件是2种叶轮和4种导叶体进行组合,有8种水力设计方案。利用CFD分析工具进行潜水混流泵水力性能预测,筛选确定了最优水力设计方案生产样机。

一、前言

潜水混流泵水力部件包括叶轮和导叶体。通常的水力设计方法是利用已有的干式混流泵开式叶轮的水力模型进行相似换算,得到实际泵叶轮水力图并且重新设计导叶体。这样的设计方法缺点在于:干式泵导叶出口是一个很细的轴,而潜水泵出口是潜水电动机,干式泵水力模型并不符合潜水泵的流体规律。开式叶轮叶片和轮毂是分开铸造加工,后期组装,加工精度要求高。这样生产的水泵测试水力效率低,高效区窄,流量达不到指标。现有一工厂工艺取水提升泵,要求水泵高效节能,流量大,高效区宽。如使用现有的水力模型必然满足不了要求,必须重新设计高效的潜水混流泵。该项目设计了多个水力设计方案,为减少开模费用和周期,利用CFD分析工具进行水力性能分析预测筛选,确定最优化的水力设计方案。潜水混流泵样机的设计参数如下:

流量:2000m3/h;设计点扬程:8.5m;转速:735r/min;水泵效率:≥75%;配套电动机功率:≤75kW。

二、潜水混流泵水力部件设计方案

1.潜水混流泵叶轮设计

在参考优秀的混流泵水力模型的基础上,确定设计高效的闭式固定叶片的混流泵叶轮。叶片轮毂整体铸造,叶轮有前后盖板。这样避免了泄漏损失,易于生产加工。叶轮叶片数采用4片和5片两个水力设计方案,叶轮叶片使用扭曲三角形设计方法。

2.潜水混流泵导叶设计

潜水混流泵导叶采用空间导叶,空间导叶和其他导叶类似,尤其是和流道式导叶更相似。空间导叶起到整个压水室的作用,将叶轮出口处的液体收集起来输送到出水管路,同时将速度能变为压力能。空间导叶绘型采用扭曲三角形法。

长导叶叶片比较长。短导叶叶片较短,导叶叶片距离导叶体出口预留水流扩散的距离。本项目导叶体一共4种设计方案:791翼型加厚长导叶、圆弧翼型加厚长导叶、791翼型加厚短导叶和圆弧翼型加厚短导叶。

3.设计方案

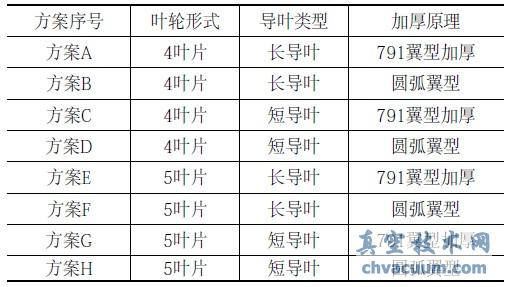

按照2种叶轮和4种导叶设计方案进行组合得到8种水力设计方案,见表1。

表1 水力设计方案

8种水力设计方案如果每个都要开模制作样机,开发周期长,成本高。现在利用CFD分析预测水泵的性能,大大节省了设计周期和费用。

4.利用CFD分析进行水泵性能预测

潜水混流泵内部为复杂的三维湍流流动。利用CFD分析工具对该泵水力部件进行内部流场分析,对设计的潜水混流泵进行水泵性能预测。求解器为ANSYSCFX12.1,定常求解,计算选用Standardk-湍流模型,收敛精度为1.0×10-4。8种水力设计方案最优工况点CFD性能预测结果见表2。

表2 各方案CFD计算结果

根据8种水力设计方案达到设计流量点高效点预测结果分析如下:方案A~D(即4叶片的叶轮)比方案E~H(5叶片的叶轮)效率要高,5叶片的水力方案比4叶片扬程偏高。方案A在设计流量Q0=2000m3/h时,CFD预测的扬程为8.79m,预测最高效率为83.25%,预测值扣除扩散损失及容积损失及加工误差可得实际综合效率78%左右,要求设计扬程8.5m基本符合设计工况点在高效点,该方案CFD计算参数见表3。

表3 CFD预测得到方案A的水泵性能参数

三、结语

1)CFD分析应用在潜水混流泵水力设计中能够降低设计周期成本,可通过模拟流态和数据分析筛选优秀的水力模型。

2)潜水混流泵闭式叶轮相对于常用的开式叶轮能减少了叶轮的泄漏损失,改善了水泵的流态,提高了潜水泵的水泵效率。

3)潜水混流泵叶片数越多,达到设计点流量、扬程越高,叶轮出口速度增大,水力损失增大,效率下降。

4)潜水混流泵的导叶选择长导叶和短导叶对水泵的效率影响不大,导叶叶片的长短可根据水泵结构的需要来确定。

5)导叶叶片采用791翼型原理加厚,水力效率稍高,但和圆弧翼型加厚效果相差不大。