壳体强度试验时球阀阀体断裂原因分析(2)

2.4、制造工艺及压力试验

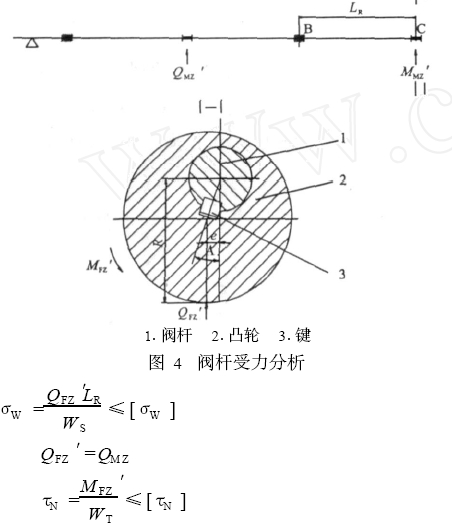

阀体由A105和20MnMo两种锻件基材采用埋弧自动焊组焊而成, 焊后经400~500 ℃去应力处理, 并按图加工, 几何尺寸检查符合图纸要求, 外观未见明显加工缺陷。壳体强度试验以水为介质,用往复泵连续加压, 按设计要求应加压到15.0MPa , 实际加压到约14.5 MPa 即发生断裂。

3、分析

综合检测结果, 该阀体设计强度和原材料的化学成分均符合要求。无冶金和锻轧缺陷, 未见异样非金属夹杂物, 说明冶金缺陷和非金属夹杂物对材料性能的影响可以忽略。断口部位与本体组织一致, 断裂部位和裂纹源不在焊缝及其热影响区, 而位于强度(与20MnMo 比较) 稍低的A105 侧的圆角处, 说明焊接不是造成阀体断裂的主要原因。断裂力学的研究成果表明, 低温、高速加载、尖缺口及材料大晶粒结构是导致金属零件解理破断的主要原因。

加载速率是指载荷施加于机件时的速率, 用单位时间内应力增加的数值表示。加载速率较低时, 断裂应力较高。加载速率较高时, 断裂韧性降低, 断裂应力较低, 裂纹尖端最大主应力随加载速率的增大而升高。加载速率对钢脆性的影响和钢的强度水平有关, 中低强钢的韧脆转变温度对加载速率比较敏感, 而高强钢的韧脆转变温度对加载速率敏感性较小, 加载速度是塑性金属材料转化为脆性材料的重要外因之一。A105 属于中低强钢, 在进行壳体强度试验时以水为介质, 用往复泵连续加压, 因水为不可压缩的液体, 阀腔内注满水后, 用往复泵连续加压, 阀腔内压力升高很快, 加载速率是很快的。快速加载是造成阀体解理断裂的主要原因之一。

晶粒度对脆性断裂影响很大, 金属零件产生脆性断裂时, 断裂应力与晶粒度的关系式为

式中 σc ———脆性断裂应力, MPa

σo ———材料内的摩擦力, MPa

kc ———系数

d ———晶粒度

金相分析结果表明, 阀体晶粒度为3~4 级,晶粒粗大, 晶粒粗大是该阀体在低应力状况下发生解理脆断的又一主要原因。

金属零件破断失效部位, 往往发生在零件几何形状突然变化引起应力集中的部位, 裂缝扩展方向总是按照最小阻力路线前进。从阀体结构看, 断裂处内部有台阶, 外部有圆角, 在几何形状上有突变, 正是应力集中的地方, 因此, 应力集中也是造成阀体脆性断裂的原因之一。

4、结语

综合测试和分析结果, 造成球阀阀体在进行壳体强度试验时断裂的主要原因是晶粒粗大、加载速度过快和应力集中。应采取措施加以改进。

①严格控制坯件的始锻温度和终锻温度, 锻后必须按相关规范要求进行热处理, 以细化晶粒, 改善材料的性能。

②在保证阀体壁厚的同时, 尽量加大阀体内外倒角处的圆角半径, 减少应力集中。

③对阀门的压力试验采用逐级缓慢升压, 避免升压速度过快。