汽轮机阀门特性优化办法的改进(2)

3、单阀方式下阀门流量特性的优化计算

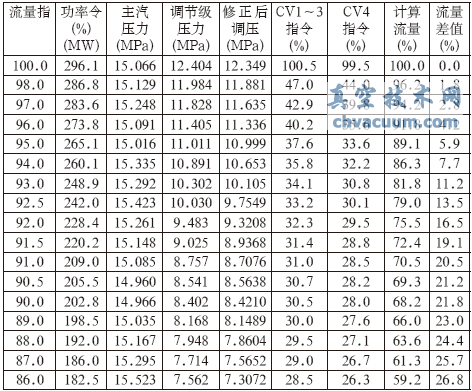

将单阀方式下阀门流量特性试验数据经整理后如表3所示,从表3中可以看出,当目前的流量指令在60%~90%之间时与计算得出的阀门计算流量之间差值较大,在60%左右时甚至差值达到了26.8%,特别是目前的流量指令从94%变化到91%时,其与计算流量的差值从7。7%变化到20.5%,严重影响了控制的稳定性。而试验时各流量指令下机组负荷占额定功率的比值,与计算得出的阀门计算流量也比较接近,与目前的流量指令相差较大。这充分说明了目前的单阀控制方式下阀门流量特性曲线与实际情况相差很大。

表3 单阀方式下阀门流量特性试验数据

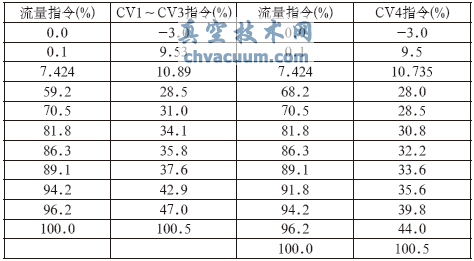

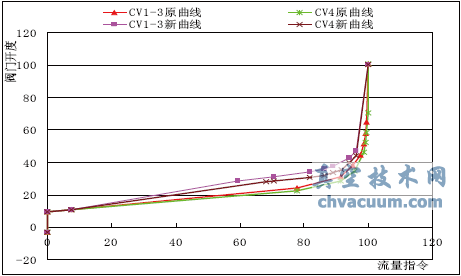

以试验中的计算流量作为流量指令,经过简化及计算,保留原有的预启开度,我们可以拟合出与实际情况较吻合的单阀方式下新阀门流量特性函数如表4所示,新阀门特性曲线图与原阀门特性曲线图的对比如图2所示。

表4 单阀方式下新阀门流量特性函数

图2 单阀方式下阀门流量原特性曲线与新特性曲线对比图

二、阀门流量特性优化后安全性和经济性质比较分析

如果机组在210MW左右负荷,处于单阀控制方式下,在15.2MPa的主汽压力下,此时机组的流量指令在91%左右,在原特性曲线的情况下,如果要求增加9MW负荷,也就是3%的流量指令,在DEH开环控制下,流量指令将增加到94%左右,此时机组负荷可能增加到260MW,增加值达到50MW,相差过大。由于在机组投入协调控制时,DEH类似开环控制,虽然汽机主控回路可以保持机组负荷一定的稳定性,但也不可避免出现大的超调。如果机组在投入一次调频后更可能出现大的超调,影响机组控制的稳汽轮机阀门特性优化办法的改进定性和安全性。

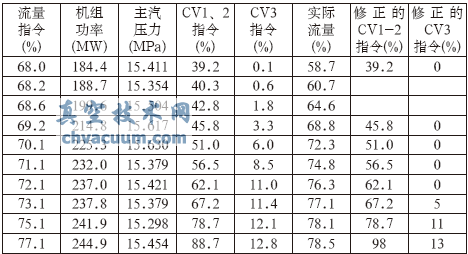

在顺序阀控制方式下,如果机组在180MW左右负荷,在15.2MPa的主汽压力下,此时机组的流量指令在68%左右,在原特性曲线的情况下如果要求增加9MW负荷,也就是3%的流量指令,在DEH开环控制下,流量指令将增加到71%左右,此时机组负荷可能增加到232MW,增加值达到52MW,同样不可避免出现大的超调。负荷的超调同时将引起汽机轴系振动变化,影响了机组的安全经济运行。

对于一台机组来说,如果部分区段可能发生负荷超调,那么在另一部分区段比实际曲线要平缓,该机组也有相当一部分区段在增加流量指令时基本上没有负荷增加,这样会影响机组在投入AGC和一次调频时的性能。

该机组采用优化后的阀门流量特性曲线后,控制的稳定性明显改善,负荷的稳定也使锅炉的燃烧更加稳定,以前一直不能投入的一次调频也能够正常投入了,AGC负荷控制的跟随性大幅度改善。

由于机组只有在顺序阀方式下才存在通过阀门流量特性曲线改变节能的情况。顺序阀控制方式下,机组在60%~80%负荷下的阀门开度情况如表5所示。

表5 顺序阀控制方式下机组在60%~80%负荷下的阀门开度情况

在原特性曲线的情况下,从180MW~240MW区段都存在三个调门节流的情况,机组实际运行中为了避开流量突变区,一般选择在CV1、CV2开度62%、CV3开度11%的工况下变压运行(在其他工况下,由于调门节流存在轴系振动不稳定的情况)。在新的特性曲线的情况下,通过减少CV1、CV2和CV3的重叠度,一般只选择在CV1、CV2开度比较大,CV3全关的工况运行,减少了一个调门节流,加上在新的特性曲线下可以进一步优化主汽压滑压曲线,在低负荷下可以减少2g/KWh的煤耗(包括通过优化主汽压滑压等措施),具有相当可观的经济效益。

三、结论

由于汽机制造过程中存在的差异,有相当多的机组存在阀门流量特性曲线设置不合理的情况,有的还严重影响了机组的安全经济运行。同时机组的调门进行检修或更换后,都有可能改变原来的特性曲线,需要进行一定的再调整。为提高机组AGC和一次调频的性能和节能降耗,需要对这些机组进行优化试验。从我们试验和优化后的某厂300MW机组和某厂200MW机组的应用情况看,提高了控制稳定性和运行经济性,值得大力推广。