机械密封环过盈联接的有限元分析(2)

3、有限元分析

3.1、建立几何模型, 划分网格

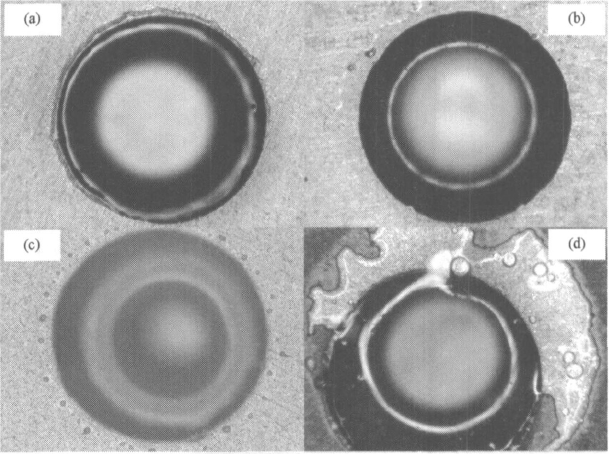

利用ANSYS软件的前处理程序PREP7, 经过单元类型选择、材料参数的确定、几何建模及单元生成等步骤, 建立有限元分析模型如图3 所示。采用单元Plane13建立有限元模型。由于密封环沿环向受到相同的边界条件和温度载荷, 即载荷和边界条件是轴对称的, 因此计算静环应力场可以按照轴对称问题进行求解, 建模只需建立二维轴对称模型, 单元为轴对称单元。网格的划分在接触区域尽量一致, 有利于得到精确的结果, 对有限元的模型进行网格划分如图4所示。

过盈联接涉及非线性静态大变形, 采用面-面接触, 选柔性体-柔性体接触, 使用接触单元TARGE169和CONTA172, 接触摩擦因数是0.2, 因存在摩擦接触使用非对称矩阵。选用增广Lagrange法计算强制接触协调, 用直接求解器求解。

3.2、过盈量对应温度的确定

轴在一定过盈量下装配后, 彼此挤压下产生变形的效果, 可以在有限元分析时将与过盈量相当的初应变作用在轴体单元上。与过盈量相当的初应变是指在无约束情况下, 使轴颈直径变化达到过盈量的应变, 可以很方便地以等效温度载荷的形式施加在轴体单元上。也可以对结合孔施加等效温度载荷。首先对相当于孔的静环座模型试加温度载荷, 计算使静环座直径缩小至与结合静环内径相等时相对于参考温度Tref的温度差-ΔT。装配过盈量的最小值的温差-ΔT 计算见图5。装配过盈量的最大值的温差-ΔT 计算见图6。然后将温度T=ΔT+Tref加到图4 所示的过盈联接模型中的静环座上, 计算出结合界面上结点的径向应力和位移, 以及整个模型的应力和位移分布。取Tref =0℃。

4、结果及结论

4.1、应力计算

最小过盈量应力情况以及最大过盈量应力情况如图所示(图省略)。

4.2、两种计算方法应力比较

传统厚壁圆筒理论方法(以A表示) 计算的应力与ANSYS方法(以B表示) 计算的应力的比较见表1,2。

表1 最小过盈量的应力比较

表2 最大过盈量的应力比较

比较表1,2可知:

(1) 相同条件下, 传统厚壁圆筒理论方法计算的应力值普遍比有限元方法计算值小, 也就说明同等条件下, 由传统厚壁圆筒理论计算得到的应力偏大,其对应的过盈量必然偏大。因此, 实际过盈量的选取要比理论计算的过盈量小, 才能满足要求。

(2) 在传统理论计算中, 在内、外筒结合时,两筒接触面的挤压力主要是半径方向上涨缩所引起的, 故相应的筒壁应力也以周向应力和径向应力为主, 计算套合预应力时可以不必计入轴向应力, 即假定。实际上, 轴向应力存在, 通过有限元分析可得到轴向应力。

(3) 内环外壁的周向应力由压应力变为拉伸应力, 说明在环上开槽对应力的影响比较大。

5、结论

利用ANSYS分析软件求解密封环内部各节点的应力分布情况, 并与传统厚壁圆筒理论方法进行了比较, 结果表明, 有限元计算方法克服了传统厚壁圆筒理论方法不能计算出过盈联接零件的应力分布的局限性, 由于准确地计算了环端部的集中应力, 结果更符合实际状况。