小型涡轮分子泵静叶片设计与成型技术(2)

2、静叶片结构与应力分析

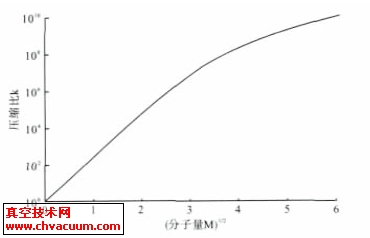

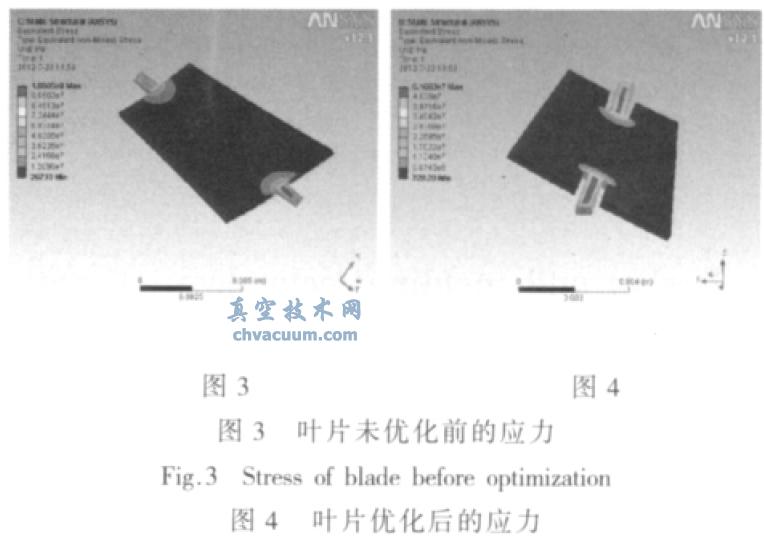

叶轮的材料为铝合金,弹性模量取70 GPa,泊松比为0.33。叶轮的扭转角为30°,计算了叶轮扭转成型的应力情况。叶轮为薄壁件,刚性很弱,计算中考虑了大变形等非线性效应。优化前的计算结果如图3 所示,叶轮的扭转变形应力集中较为明显,最大应力为108 MPa。

由于最大应力超限,需要优化结构以降低应力。为此在叶片上设置了扭转梁,计算结果如图4 所示,优化后的最大应力为51 MPa,最大应力减小了一半,可见该优化方法能有效改善叶轮的结构和加工性能。

3、静叶片成型工艺研究

静叶轮材料为铝合金,具有较高的强度和耐蚀性,切削性能良好。静叶轮加工难点主要有以下几点:

(1)属于典型的薄壁型弱刚性零件,厚度仅为1mm,精度要求高;

(2) 零件环槽区域厚度仅0.3 mm,在区域内均匀分布十余个叶片,叶片轮廓复杂精细;

(3)因叶片两端与静叶轮框架连接处宽度仅1 mm,在扭转成型时需保证每片叶片两端与框架不能发生断裂;

(4)工件为半环形结构,在加工过程中易发生变形。

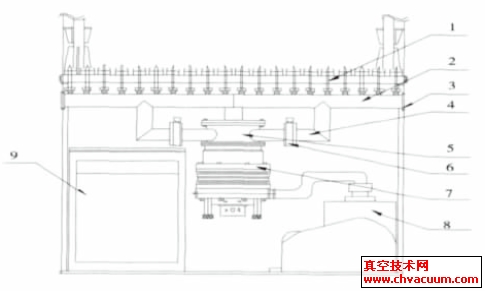

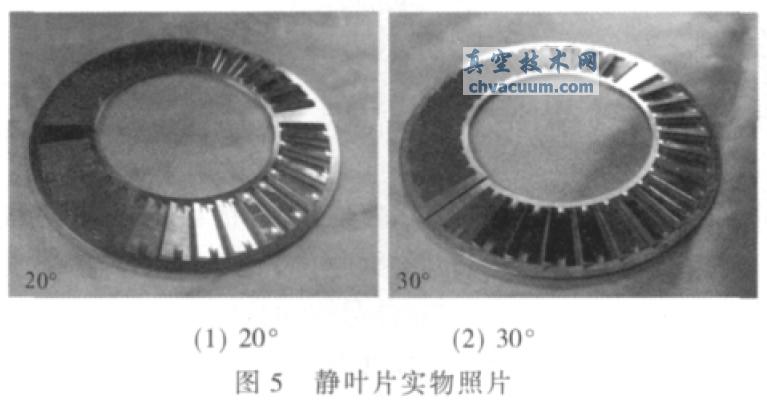

鉴于静叶轮径向刚性较弱,在加工过程中应尽量避免工件径向直接装夹,因此设计了一些较为合理的微变形装夹与工装系统,采用环槽平面吸具进行连续翻面加工,从而保证工件的厚度尺寸精度。在弯折叶片加工过程中,通过设计一种角度样板,将样板上端尖角与叶片切缝对齐,施加合适的力直至有环槽的端面与平台靠平,最终完成叶片扭转成型加工。基于以上思路,确定了静叶轮的工艺路线并完成首批静叶轮加工,产品合格率达100%,实物如图5 所示。

4、结论

静叶片的设计与成型是涡轮分子泵的关键技术之一,本文采用数值计算和工艺试验相结合的方法,进行了有益探索,取得了明显效果,满足了设计要求,为研制新型涡轮分子泵打下了坚实的技术基础。

参考文献

[1] 王晓冬,等.涡轮分子泵组合叶列几何参数优化设计方法的研究[J].真空,1999:23-26.

[2] 葛明.立式涡轮分子泵的设计计算[C].中国真空学会进步奖(1994-2000)得奖人员论文集,192-206.