聚四氟乙烯复合保持架材料的试验对比分析

针对某型号主机的使用工况,根据原轴承固体润滑保持架材料在使用中出现的问题,从多种保持架材料配方中选出聚四氟乙烯+聚酰亚胺和聚四氟乙烯+聚苯酯+(5%~10%)聚酰亚胺两种配方的保持架,并对装有这两种保持架的轴承进行了常温性能试验和主机性能考核试验。试验结果表明:在特殊的高、低温环境下,聚四氟乙烯+聚苯酯+(5%~10%)聚酰亚胺的保持架在工作中能使钢球和沟道表面形成细腻、均匀的固体润滑膜,更适应于主机工况的要求。

某型号主机用陀螺转子轴承使用温度变化为-196~+55℃,工作转速n≥7000r/min,启动摩擦力矩要求不超过5×10-5 N·m。在这样特殊的高、低温环境中,难以使用油或润滑脂,必须采用固体润滑方式。而常用的玻璃纤维增强聚四氟乙烯自润滑保持架材料,虽然强度高,但耐磨性差,高转速下固体润滑剂在钢球与沟道间会产生堆积,造成陀螺转子惯性时间变短,轴承噪声增大,无法满足主机使用要求。因此,需针对该轴承工况,研制新型自润滑保持架材料,以满足主机的使用要求。

1、材料的筛选

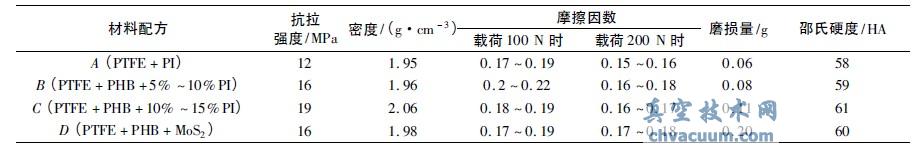

针对轴承保持架在试验中出现的问题,以聚四氟乙烯(PTFE)为基体,以聚苯酯(PHB)和聚酰亚胺(PI)等为增强剂,制备出多种配方的轴承保持架复合材料,对各材料的力学性能、摩擦磨损性能及邵氏硬度等进行了测试。由于该主机要求轴承具有低的摩擦力矩,所以材料的摩擦因数和磨损量成为考虑的主要因素;另外考虑到保持架的壁厚小于0.5mm,轴承工作转速较高,保持架的强度也是设计时考虑的关键技术指标之一。因此根据表1所示测试结果,从中筛选出了2种轴承保持架材料A(PTFE+PI)和B(PTFE+PHB+5%~10%PI)。

从表1中可以看出,只添加聚酰亚胺的A材料与B材料相比,A材料的抗拉强度较低,密度和邵氏硬度相差无几,但摩擦因数和磨损量相对B较小。而B材料是采取PHB,PI共同填充PTFE复合材料的配方,其抗拉强度较大。因此,对保持架材料进行2种方案的轴承性能试验,旨在最终确定一种最佳的保持架材料。

表1 材料性能测试

2、轴承性能试验与分析

采用材料A和B制成保持架,装入71700轴承(以下简称A轴承和B轴承),分别进行如下的轴承性能试验:(1)在专用跑合装置上,按照主机要求的载荷(轴向载荷5N)和转速(7000r/min)进行100h常温性能试验;(2)在主机上进行300次的高低温冲击试验。

2.1、常温下的性能试验

2.1.1、启动摩擦力矩

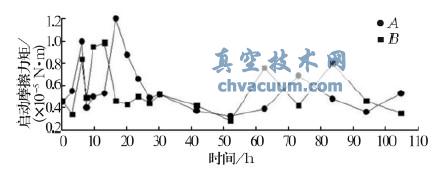

轴承按照主机要求的载荷和工作转速进行了常温100h的性能试验,轴承启动摩擦力矩随跑合时间的变化曲线如图1所示。

图1 常温下轴承启动摩擦力矩曲线

从图1可以看出,2种轴承在常温100h的性能试验过程中,启动摩擦力矩的变化幅度基本一致,尤其在25~50h时启动摩擦力矩相差很小,而此时间段正好是主机实际应用的时段。

结束语

针对某型号主机的使用工况,从多种保持架材料的性能测试结果中筛选出2种材料配方保持架,在常温下进行的100h试验中,PTFE+PIPTFE+PHB+(5%~10%)PI的性能无明显差别;而在特殊的高低温环境下经过300次温度冲击试验后,PTFE+PHB+(5%~10%)PI材料保持架转移到轴承的钢球和沟道表面所形成的固体润滑膜细腻、均匀,其轴承的精度和性能比试验前还有所提高,因此,该材料保持架更适应于主机工况。