纳米铜/PTFE复合纳米减摩涂料在石油专用管材上的应用

采用液相还原法制备纳米铜,经过适当的离心浓缩处理制得固含量为15% ~ 20%( 质量分数) ,平均粒径约为95 nm 的纳米铜乙醇悬浊液;将其与纳米聚四氟乙烯配合,并与聚丙烯酸树脂结合制备成复合纳米减摩涂料,涂覆在石油套管及接箍螺纹表面,进行现场上扣试验。结果表明,该减摩涂料能够有效地降低螺纹间的摩擦因数,减少钢铁表面间的直接接触,起到减摩抗磨的作用;将该减摩涂料涂覆于石油专用管材上的圆螺纹和偏梯形螺纹油套管接头表面,均可有效地降低油套管的上扣扭矩,从而极大地改善油套管黏扣现象。

石油套管是石油开采中使用量最大的主要管材,占油井管总消耗量的80% ~ 90%。每口油井在开钻、钻进和完钻后都要根据不同情况下入套管,而后再在钻孔与套管间形成的环形空间中注入水泥加以封固。每口油井需用数百支套管和上千根接箍连接成管柱,如果其中一支套管或接箍出现问题则可能会导致整个油井报废,造成巨大的经济损失。

石油套管( 简称油套管) 螺纹与接箍螺纹的连接,是一对以薄壁钢管为基体的空间螺旋曲面在外力作用下的接触与耦合变形的过程,油套管螺纹黏扣是在多种因素影响下所产生的一种失效形式。油套管螺纹的黏扣因素非常复杂,主要是公母螺纹之间的黏着磨损、磨料磨损和腐蚀磨损所引起的。

黏扣是油套管在生产和使用过程中常见的失效形式之一,轻者可表现为损伤螺纹表面,影响产品的上卸扣性能;严重时则会降低油套管的密封性及连接强度,在螺纹连接处发生泄漏甚至脱扣掉井事故。杜传军通过试验对比研究了不同的表面处理方法改善接箍抗黏扣性能的效果,结果表明接箍采用镀铜处理是改善油套管抗黏扣性能的最有效方式。但从经济和环境保护两方面考虑,对需求量极大的油套管中的接箍进行镀铜处理不可能普遍应用。

纳米铜颗粒具有剪切力低、导热性好、延展性好和熔点低等特性,并具有很好的抗磨、减摩性能。纳米铜作为一种添加剂已被广泛应用于汽油机润滑油或工业润滑油,其以适当的方式分散于润滑油中,可形成一种稳定的悬浮液,能有效地改善润滑油的抗磨减摩性能。研究表明: 在高温高速运行条件下,纳米铜润滑材料具有优良的修复功能,能使磨损表面变得平整光滑。

聚四氟乙烯( PTFE) 分子被分布相当平滑的外层电子所包围,分子呈柱状流线型结构,分子间相互作用小,吸引力弱。这种结构从本质上决定了PTFE 聚合物具有容易滑动的特性。在高温或高压下,PTFE粒子与金属表面发生反应生成金属氟化物,因此在摩擦表面上形成含有粒子与金属表面因发生摩擦化学反应所生成的金属氟化物沉积膜,从而降低了磨损。纳米聚四氟乙烯( PTFE) 是目前所有材料中摩擦因数最小的( μ静≈μ动≈0. 04) 高分子材料,且其摩擦因数在很宽的温度范围内不变,受环境影响小,即使在真空下也能保持润滑性能。

基于纳米铜和纳米PTFE 所具有的以上优良特性,本文作者利用专利技术制备出纳米铜乙醇浓缩悬浊液,并添加适量的PTFE 纳米颗粒制备成复合纳米减摩润滑涂料;将该减摩润滑涂料涂覆于API 套管的接箍磷化层表面,对其减摩性能进行了大量的现场实际测试。试验证明复合纳米减摩涂料能有效地降低上扣扭矩,从而改善油套管的抗黏扣性能。

1、试验部分

1.1、试验原料及试验设备

试验原料主要有氧化铜、聚乙烯吡咯烷酮( PVP) 、十六烷基三甲溴化铵( CTAB) 、80% 水合联氨、无水乙醇,均为天津市红岩试剂厂产品。试验所用设备有: LS230 激光粒度仪,美国贝克曼库尔特生产;D/max 2200pc XRD 衍射仪,日本理学公司生产;800 离心机,江苏省金坛市正基仪器有限公司生产。

1.2、纳米铜的制备及表征

采用液相还原法制备纳米铜颗粒乙醇悬浊液。首先用电子天平称取12. 5 g CuO,用量筒量取100 mL 无水乙醇;将CuO 倒入无水乙醇中,在超声震荡仪中震荡5 min;再称取一定量的PVP 和CTAB,用针管吸取15 mL 水合联氨的稀释液倒入烧杯中,并置于超声振荡仪中振荡5 min;振荡完成后,将混合溶液用滴管滴到CuO 乙醇溶液中,10 min 内滴完,同时CuO 乙醇溶液仍继续振荡;此时可以看到溶液表层产生气泡,溶液慢慢变红;滴完后,在超声振荡仪中反应30 min 后取出。反应完毕后溶液呈砖红色,放置1 周后亦无明显沉淀。

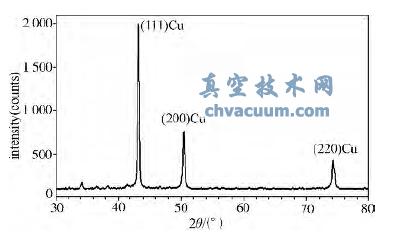

使用离心机对制备的纳米铜乙醇悬浊液进行离心浓缩,通过离心后去除不同质量的上清液,制备出纳米铜固含量分别为15% 和20% ( 质量分数) 的2 种样品。将未离心浓缩的纳米铜悬浊液涂抹到玻璃片上干燥制成薄层样片,进行XRD 测试。测试结果如图1所示。

图1 纳米铜的XRD 衍射图

可以看出,干燥涂层在2θ = 43. 48°、50. 56°、74. 26° 处的衍射峰分别对应于面心立方铜晶相的( 111) 、( 200) 和( 220) 晶面,与标准卡JCPDS ( No.04-0836) 的铜单质的特征峰完全吻合,因此确定其为呈立方晶型的纯单质铜。在2θ = 34. 36° 处的衍射峰对应铜的碳氢氧化物,其为在氧化还原反应过程中产生的极少量物质。利用谢乐公式( 1) 计算晶粒尺寸

式中: D 为晶粒尺寸;K 为Scherrer 常数,一般取K =0. 89;λ 为X 射线的波长,λ = 0. 154 056 nm;β 为实测样品衍射峰的半高宽度;θ 为衍射角。

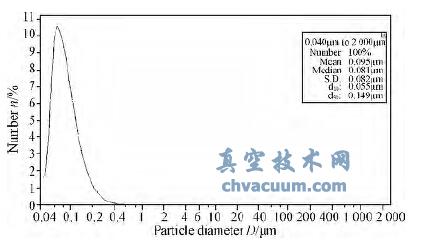

计算得出,铜颗粒的单晶平均晶粒尺寸约为32nm。对纳米铜进行粒度分析,结果如图2 所示。可以看到,纳米铜颗粒的颗粒尺寸主要分布在50 ~150 nm 之间,其平均粒径D50≈95 nm,粒度分布良好。由以上分析可知,纳米铜颗粒是由2 ~ 3 个单晶组成。

图2 纳米铜粒度分布

1.3、纳米聚四氟乙烯( PTFE)

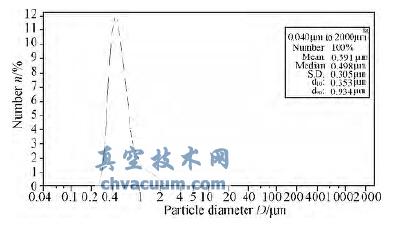

所采用的PTFE 为外购商品。采用激光粒度仪对其进行粒度分析,结果如图3 所示。可以看到,PTFE颗粒的尺寸分布在350 ~ 950 nm 之间,其平均粒径D50≈591 nm。

图3 PTFE 粒度分布

1.4、复合纳米减摩涂料的制备

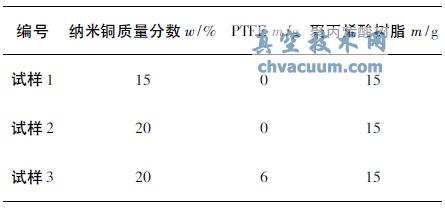

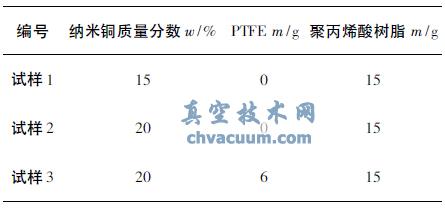

聚丙烯酸树脂具有良好的分散性且与铝、铜、铁等表面有非常好的附着力,因此添加一定量聚丙烯酸树脂,不但能使纳米颗粒有效地粘结在油套管螺纹表面,且能生成一层保护膜。试验采用外购商用聚丙烯酸树脂。表1 给出了3 种复合纳米减摩涂料的配方。

表1 复合纳米减摩涂料配方

纳米铜和纳米PTFE 均具有优异的减摩抗磨性能,使用聚丙烯酸树脂将其固结在螺纹表面,形成一层保护膜,隔离了公母螺纹金属表面的直接接触。纳米PTFE 颗粒在接触表面之间形成微小滚珠作用,另外,PTFE 颗粒与金属摩擦表面可发生摩擦化学反应生成了金属氟化物,这层含金属氟化物的摩擦化学反应层可有效地抑制摩擦表面的黏着磨损和接触疲劳。而纳米铜硬度低,可减低摩损表面的剪切应力并减少钢铁表面的直接接触,使磨损表面的摩擦因数降低,磨损量减小。因此将复合纳米减摩涂料应用于套管螺纹接头,可有效降低螺纹间的摩擦与磨损,达到改善油套管的抗黏扣性能的目的。

1.5、现场上扣试验

1.5.1、在API 圆螺纹套管上的应用

试验在某油管加工厂的API 圆螺纹套管生产线上进行,以最大上扣扭矩进行上扣试验。试件选择73mm 的J55 套管共4 组( 每组包括内螺纹和外螺纹各一件) ,套管接头类型为圆螺纹,接箍经磷化处理。试件为现场流水加工线随机试验。第一组试件为未涂覆纳米减摩涂料,按正常上扣程序涂抹螺纹脂进行上扣试验。其余3 组试件套管与接箍螺纹表面分别涂覆纳米减摩涂料试样1、2、3( 其组成见表1) ,待涂料干燥后再按照正常套管上扣程序涂螺纹脂上扣。对比以上4 组试件的上扣扭矩,确定减摩涂料对套管抗黏扣性能的影响。

1.5.2、在API 偏梯形螺纹套管上的应用

试验在某油管加工厂API 偏梯形螺纹套管生产线上进行,以中间和顶点位置为目标进行上扣试验。试件选择372. 1 mm J55 套管共4 组,套管接头类型为偏梯形螺纹,接箍经磷化处理。试件在上扣前,逐一检查螺纹尺寸,尽可能选取公差尺寸相同的套管和接箍。第一组为未涂覆纳米减摩涂料,按正常上扣程序直接涂螺纹脂进行上扣试验,其余3 组套管与接箍螺纹表面分别涂覆上述3 种纳米减摩涂料,待涂料干燥后再按照正常套管上扣程序涂螺纹脂,进行上扣试验。对比以上4 组试件在中间和顶点位置的上扣扭矩,确定减摩涂料对套管抗黏扣性能的影响。

2、试验结果及讨论

2.1、在API 圆螺纹套管上的试验结果

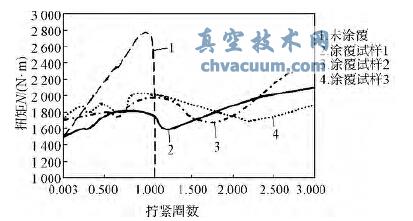

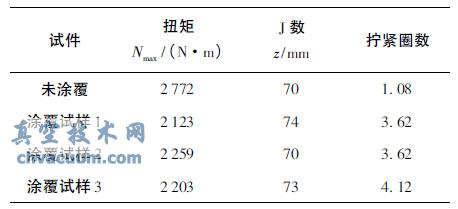

一般情况下,油管螺纹表面粗糙度要求Ra0. 8 ~1. 6 μm,因此0. 6 μm 以下的纳米铜与纳米PTFE,就完全可以进入螺纹加工表面的凸凹槽内,起到减少表面之间摩擦磨损,修复表面缺陷的作用。试验得到了4 组试件以最大上扣扭矩进行上扣试验的上扣扭矩,结果如表2 所示。在试验过程中,上扣扭矩随着拧紧圈数变化的曲线如图4 所示。

表2 上扣试验结果

图4 4 组试件的扭矩曲线

从图4 可以看出,未涂覆减摩涂料试件的扭矩上升极快,并很快达到最大扭矩。其余3 组涂覆减摩涂料的试件,其最大上扣扭矩均大幅度下降并始终维持在较低的水平。因试件为现场流水加工线随机试验,故拧紧圈数之间不具可比性,无实际意义。由于涂覆了不同减摩涂料后,螺纹间摩擦因数降低,所需扭矩就会降低,涂覆3 种减摩涂料后所需扭矩均有不同程度的降低,其中涂覆试样3 后扭矩降低最大。在影响油套管黏扣的因素中,上扣扭矩的大小至关重要,随着上扣扭矩的增大,黏扣数量及黏扣程度将直线增长。由试验结果可知复合纳米减摩涂料能够显著降低上扣扭矩,故可有效改善油套管黏扣现象。

2.2、在API 偏梯形螺纹套管上的试验结果

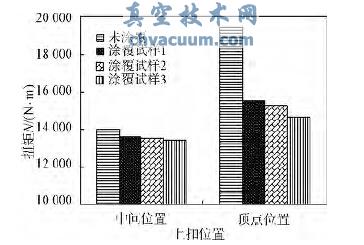

试验得到了4 组试件上扣至中间和顶点位置的上扣扭矩,结果如表3 所示。图5 示出了上扣至中间位置与顶点位置时3 种纳米减摩涂料对扭矩的影响。

表3 不同位置上扣试验结果

图5 不同位置时3 种减摩涂料对扭矩的影响

从表3 和图5 中可以看出,3 种减摩涂料均大大降低了上扣扭矩。当到达中间位置时,因其本身扭矩不大,使用3 种减摩涂料的上扣扭矩分别大约降低了2. 70%、3. 18% 和4. 02%。但随着上扣达到顶点位置,螺纹之间的摩擦大大增加。此时,纳米减摩涂料的作用立即显现,使用3 种减摩涂料的最大扭矩分别大约降低了20. 19%、21. 40%和24. 65%。

试样1 和试样2 在顶点位置时的最大扭矩和拧紧圈数相差不大,这说明当纳米铜固含量达到一定值后,再增加固含量对减摩效果的影响不大。另外,到达顶点位置时试样3 的最大扭矩与未涂覆试件相比下降24. 65%,这说明添加PTFE 的复合纳米减摩涂料具有最佳的减摩效果。在实际上扣过程中,当实时扭矩大于某一设定起始扭矩时,机器才开始自动计算拧紧圈数。由于涂覆减摩涂料后,摩擦因数大大降低,导致所需扭矩减小。由试验结果可以看出,试样3 在中间位置与顶点位置时的拧紧圈数均明显降低,即实时扭矩到达起始扭矩时的上扣深度大大增加,导致到达指定位置所需的拧紧圈数减少。综上所述,3 种试样均可大大减少上扣扭矩,而试样3 减摩效果最佳,可有效改善油套管的抗黏扣性能。

3、结论

(1) 采用液相还原反应制得纳米铜乙醇悬浊液。经离心浓缩后可得到固含量为15% ~ 20% ( 质量分数) ,平均粒径D50约为95 nm 的纳米铜悬浊液,经XRD 分析表明试验所得悬浊液中的颗粒为几乎纯净的铜颗粒,不含其他杂质。

(2) 选择D50约为591 nm 的聚四氟乙烯颗粒与上述纳米铜制备成复合纳米减摩涂料。附着在套管与接箍之间的复合纳米颗粒隔离了螺纹间金属的直接接触,能有效降低黏着磨损和磨粒磨损,表现出良好的减摩抗磨性,故可改善油套管的抗黏扣性能。

(3) 在圆螺纹套管以最大扭矩进行上扣试验的结果表明,制备的减摩涂料能够有效降低上扣扭矩,改善油套管黏扣现象。其中涂覆纳米铜和PTFE 复合纳米减摩涂料的试件,上扣扭矩降低最大,减摩效果最佳。

(4) 在偏梯形螺纹套管进行上扣试验的结果表明,上扣至中间位置和顶点位置时,涂覆减摩涂料的试件,其上扣扭矩均有不同程度的降低;当纳米铜固含量达到一定值后,其固含量增加对减摩效果的影响不大;在顶点位置时,涂覆纳米铜和PTFE 复合纳米减摩涂料与未涂覆前相比扭矩降低高达24. 65%,拧紧圈数明显降低,证明纳米铜和PTFE 复合纳米减摩涂料能够减小螺纹间摩擦因数,显著降低上扣扭矩,改善油套管黏扣现象。