Ti-Mo吸气材料在不同工作温度下的性能研究

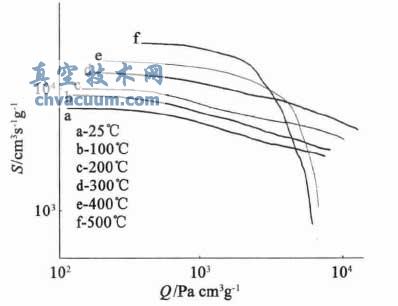

利用“动态吸气法”测试了Ti-Mo 吸气材料在不同工作温度条件下吸气性能的变化,采用四极质谱仪监测激活过程中真空腔体内残余气体成分及含量。结果表明: 工作温度越高,材料的起始吸气速率越高,但当工作温度高于400℃后,随着温度的升高总吸气容量反而下降; 在400℃条件下吸气后,材料具备良好的激活再生能力,但是经500℃吸气后,材料长期维持真空的能力降低,总吸气容量受损; 随着温度的升高,H2O、CO2及碳氢化合物逐渐从吸气材料表面脱附,H2主要在200℃以上温度脱附,整个激活过程未发现O2。

吸气材料是一种在真空或惰性气体中吸收并固定残余活性气体分子的特殊材料,普遍应用于粒子加速器、气体纯化装置、平面显示器、太阳能集热器、吸气泵等领域,能够起到维持电真空器件的真空度、纯化惰性气体、提高器件可靠性和延长使用寿命等的重要作用。

随着真空器件功能复杂化、任务多样性,对维持真空度的吸气材料要求也越来越高,真空技术网(http://www.chvacuum.com/)认为不仅要求吸气材料具有优良的吸气性能,还要求材料具备高强度性能及能够实现结构多样化。Ti-Mo 吸气材料因综合性能优良,在近几年受到越来越多的关注。之前的研究工作关注于材料的制备工艺、激活工艺、室温吸气性能等,然而在实际应用中,由于真空器件的特殊性,吸气材料需要随真空器件经受不同的温度烘烤,在不同温度循环后以一定的方式工作,且要求在激活过程中释放的气体无毒无害等。因此,本文在前期工作的基础上,在吸气材料制备工艺一定的前提下,结合吸气材料应用中的要求,重点研究Ti-Mo 吸气材料在不同工作温度条件下的吸气性能以及激活过程中的残气成分,以便对该材料体系的性能特征有更深一步认识。

1、实验

1.1、样品制备

将两种材料的金属粉末按照92.5%( 质量比) Ti和7.5%Mo 的比例进行配备,在氩气气氛保护下在球磨机上混合24 h,其中,Ti 粉和Mo 粉的平均粒径分别为48 和38 μm。将混合均匀的金属粉末在200MPa 的压强下维持10 s 压制成型,制备成直径为12mm、厚度为1 mm 的吸气材料样品。随后在850℃条件下保温10 min 进行高温高真空(真空度优于2 ×10-3 Pa) 烧结,制备出多孔高强度的圆状样品。

1.2、样品测试

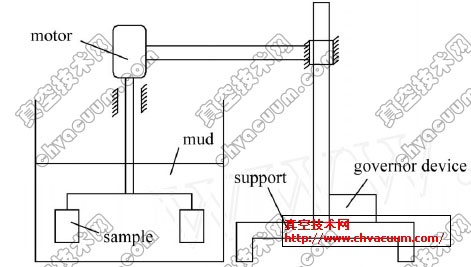

首先将样品装入吸气性能测试台,抽真空使系统真空度优于10-4 Pa,然后对整个系统进行350℃烘烤3 h,冷却后当系统真空度优于10-6 Pa 时,采用高频感应仪对样品进行加热保温处理。激活完毕,将样品的温度降至室温( 25℃) ,然后再根据实验需要将样品升至一定温度(即工作温度) 进行吸气性能测试。在本实验中,将K 型热电偶点焊在样品的中间进行测温。

吸气材料激活后,根据国标GB 8763-88“非蒸散型吸气材料及制品吸气性能测试方法”采用动态定压法进行吸气性能测试[9]。实验气体为高纯氢气(99.999%) ,样品室氢气压强为2.7 × 10-4 Pa。当测试气体通过已知流导的毛细管时,在毛细管两端即进气室和样品室的气体压强出现压力差,通过该压力差就可以求出吸气样品单位质量的吸气速率S和单位质量累积吸气量Q。

采用日本的RG-202 型四极质谱仪测试材料激活过程的残气组成和相对含量。电离方式是电子电离(EI) ,其中电离能为50eV;仪器真空度优于10 -5 Pa。

2、结果与讨论

2.1、不同工作温度对材料吸气性能的影响

基于前期的研究,Ti-7.5% Mo 吸气材料的最低激活条件为500℃ × 10 min,最佳的激活条件为750℃ × 10 min。因此在本文研究中,最高的工作温度为500℃,同时为了避免其它因素对吸气性能造成影响,对所有样品均选择最佳激活条件750℃ × 10min,测试时间为2 h。

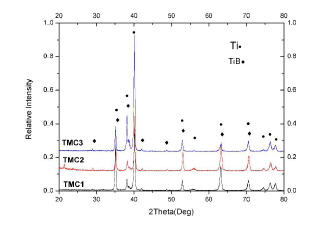

图1 所示为经相同工艺制备的六个样品在激活后,分别在不同工作温度下的吸氢性能特征曲线。

图1 Ti-Mo 吸气材料在不同工作温度下的吸氢性能

3、结论

(1) 随着工作温度的升高,材料的起始吸气速率显著提高,但当工作温度高于400℃后,随着温度的升高总吸气容量反而下降。

(2) Ti-Mo 吸气材料具备良好的激活再生能力,在400℃条件下吸气后不影响材料重复使用的性能,但是经500℃ 吸气后,材料长期维持真空的能力降低,总吸气容量受损。

(3) 在加热激活过程中,H2O、CO2及碳氢化合物随着温度的升高逐渐脱附,H2主要在200℃以上脱附,整个过程没有O2的脱附释放。